以前も修理で伺ったことのあるお客様から、「今度は円筒研削盤のベアリングが切れてしまった」と連絡が入り、2週間前に中島氏が下見に行ってきました。

中島氏の調査結果も、お客様の予想通り「ベアリングが切れていたこと」が原因でしたので、早速「ベアリング」を注文。届き次第での修理となりました。

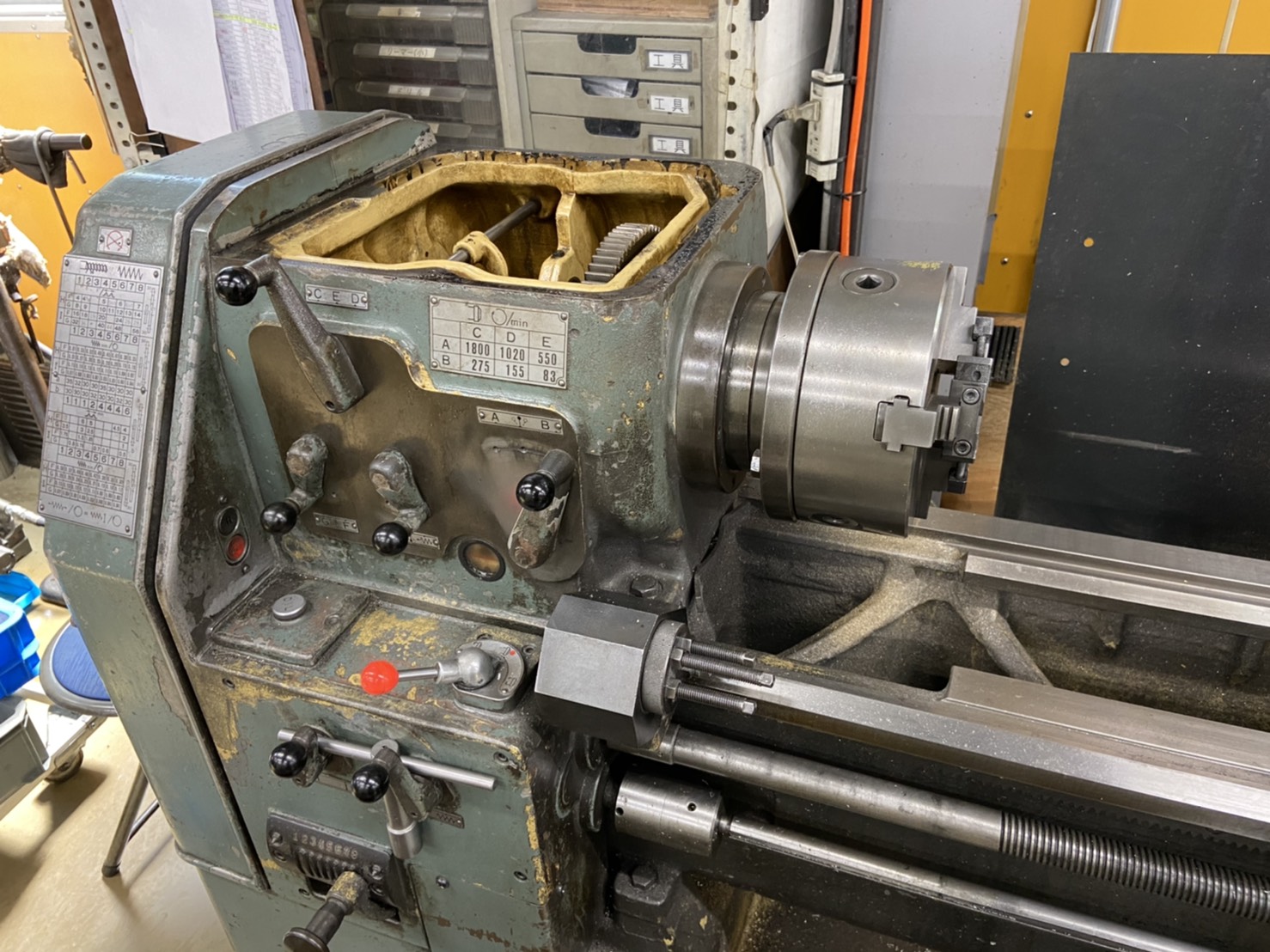

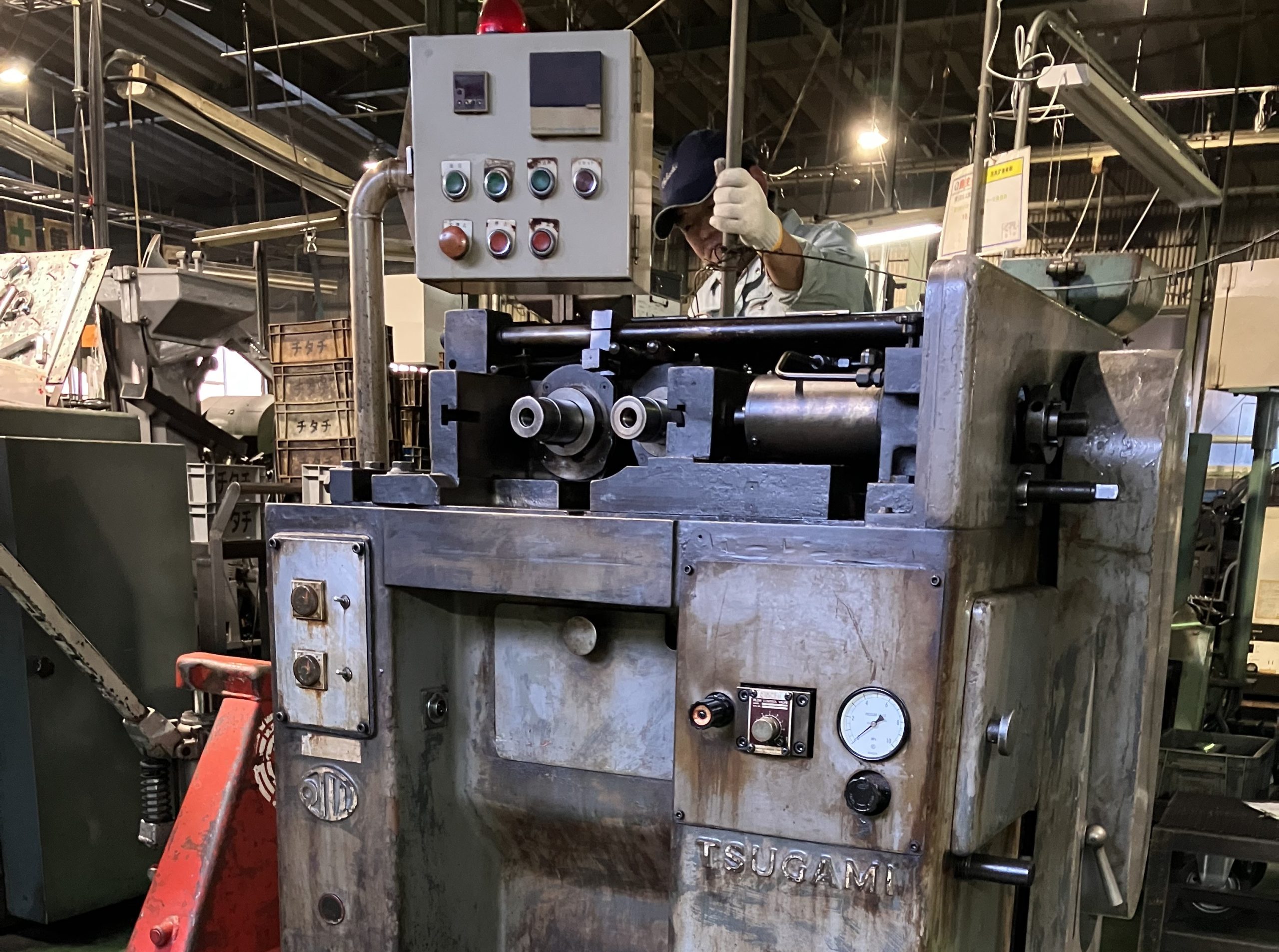

まずは、機械とご対面

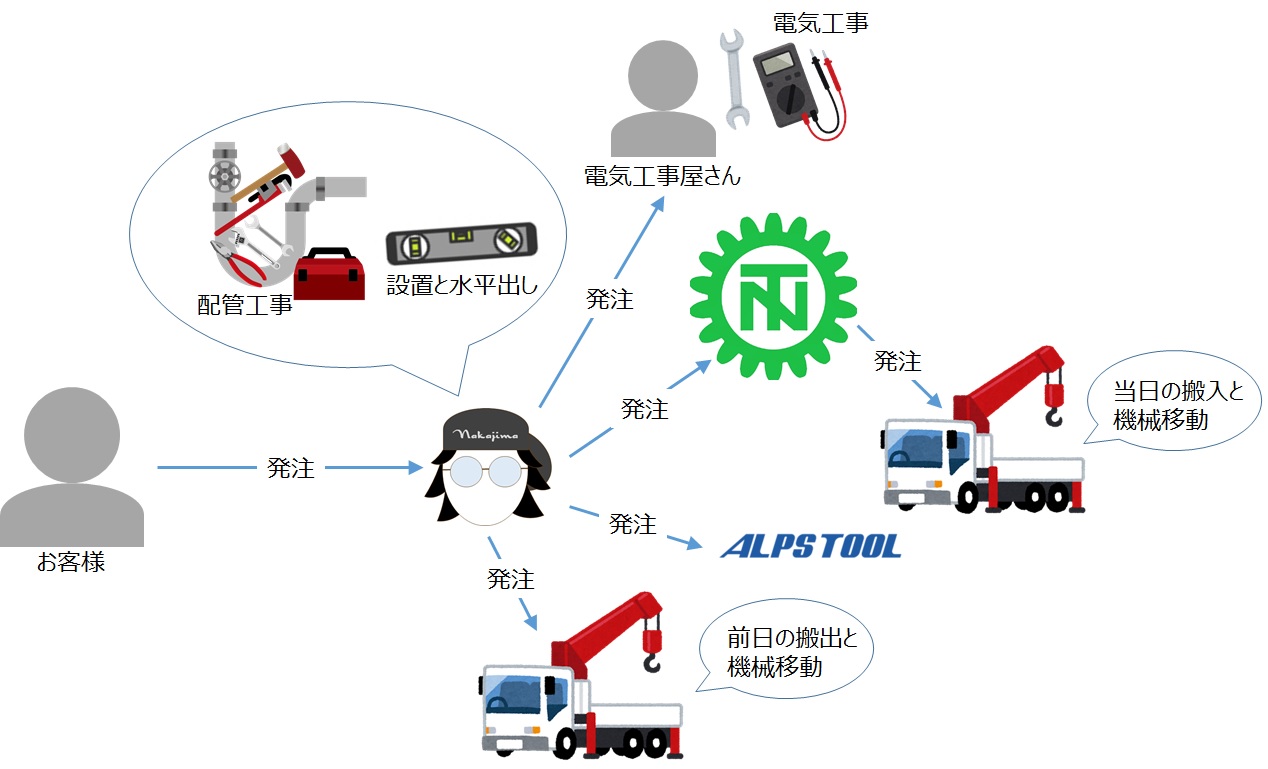

今回、修理することになった機械は、「円筒研削機」と呼ばれるもの。

そういえば、前回の修理のとき、私、この機械を見ていました。「デカい機械だなー」と思っていた、アレでした!

<かなり年季の入った、働きものの円筒研削機>

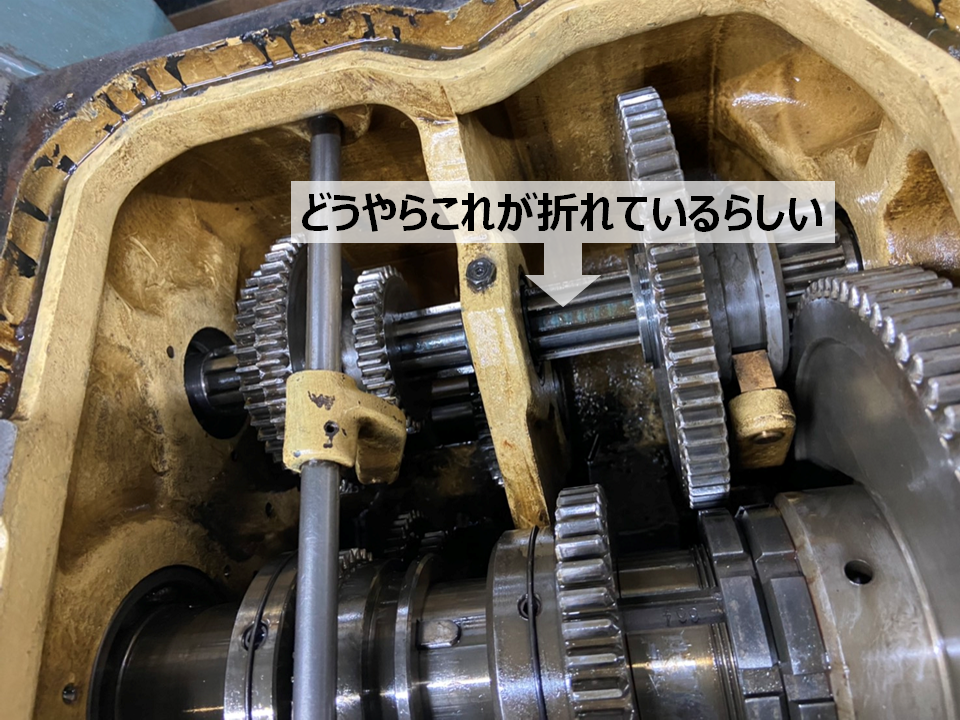

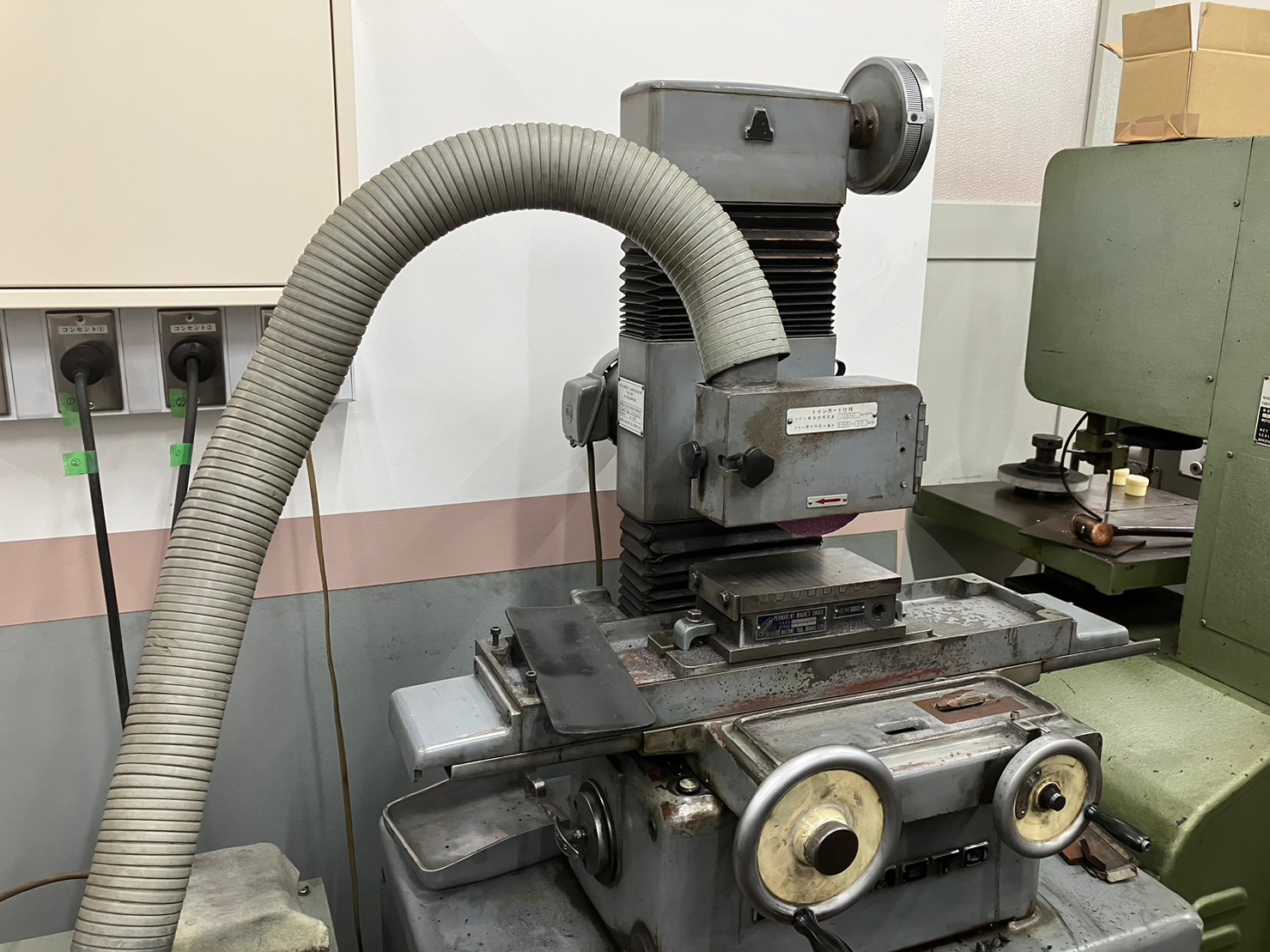

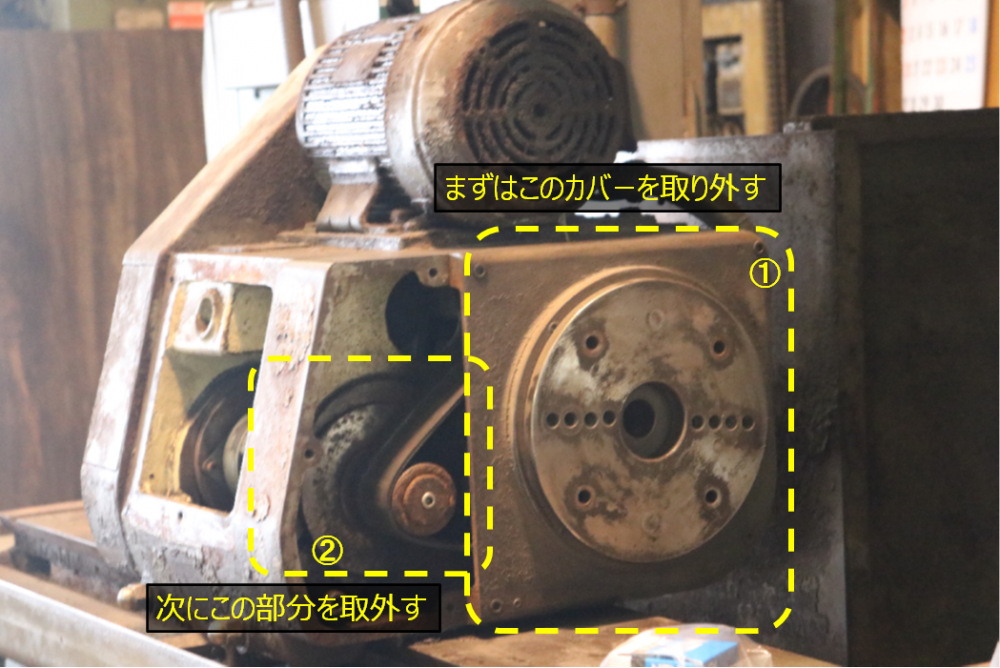

さて、今回はこの機械のどこを開けるのか?というと、

・ワークを掴んで回転させる部分

・ギアを軸を回す機構の部分

この2か所に、どうやら問題があるようです。

<「開ける」部分を強調してみたの図>

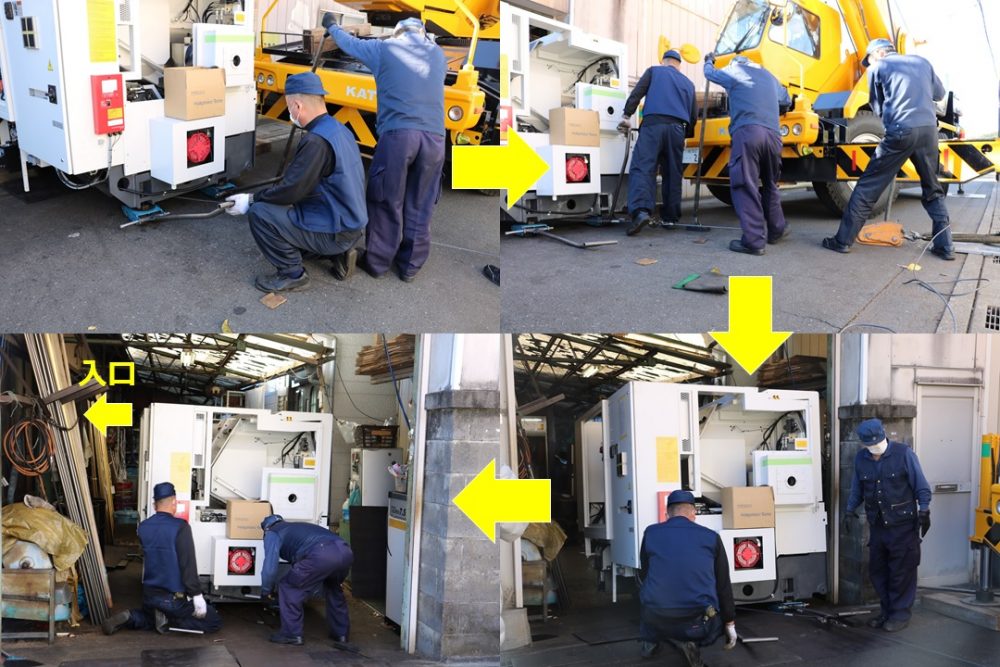

どうやら、上の写真の左側の機構の中に、切れたベアリングが入っている模様。

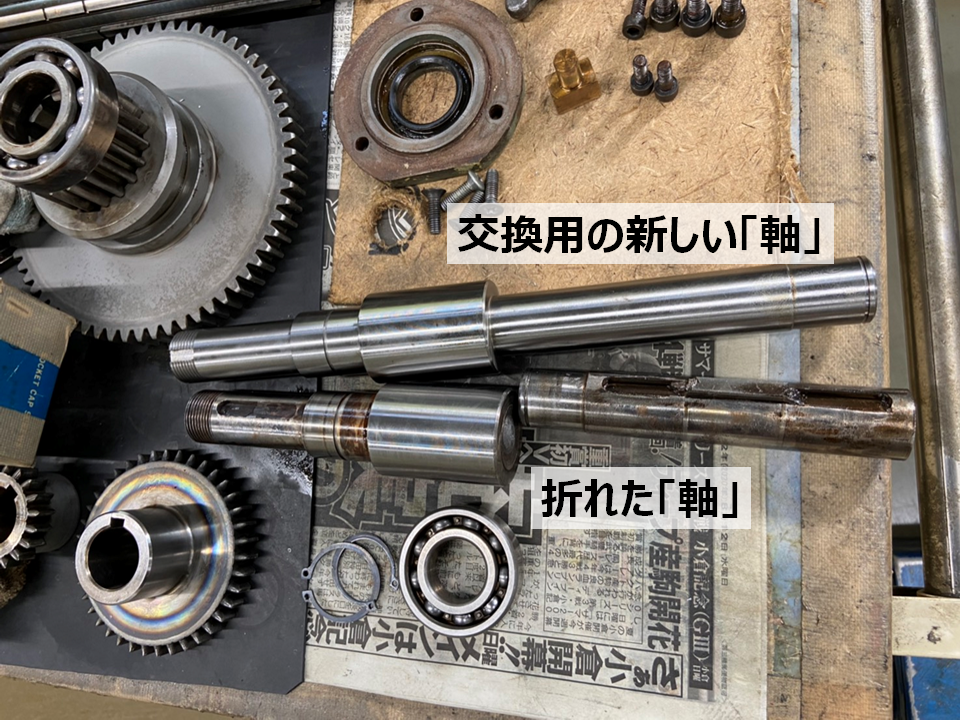

そこにたどり着くまでの行程として、いくつかの機構を取り外していく必要があります。そして中島氏が取り出したのが、下の写真です。

<ベアリングが入っている部分を取り外したところ>

しかし、これがまたぎっちりと嵌まっていて、なかなか外れない……

手持ちの工具や木材などを使い、何とか分解しようと試みます。中島氏が奮闘中に相馬氏が合流し、二人で協力しながらバラシていきました。

<ベアリングが入っている機構と奮闘する中島氏>

切れたベアリングとご対面

さて、「切れた」というベアリングがどこにあるかというと…?

中島氏が機構を開けると、なんと「ベアリングを構成している球」が転がりだしてきました。いやいや、これ危ないでしょ! ということで、椿さんはそれを拾うお手伝いに。

<切れてしまったベアリングのパーツ>

<交換用のNew!ベアリング>

ベアリング交換から、元通り組み立てるまで

新品のベアリングを入れたあとは、さっき「ぎっちり嵌っていてなかなか取れなかった」機構を、今度は頑張って組み立てていく中島氏。

<新しいベアリングが入って、再び組み立てられる機構>

しかしよく見ると、調整ボルトのあたりに、結構な錆が… なんでだろう?お客様に聞いてみると、「結構な頻度で使っている」とのこと。

えっ?でも、なぜそんなに錆てる?

さらに聞いてみると、「そこは、研磨する時の熱を下げるために、水をかけてるから、しょうがないんだよね」とのこと。そうか、使用するたびに水をかけてるから、錆びやすいのか。

椿さん、ようやくこの機械の仕組みに納得できました。

いずれはちゃんと錆落としも含めたメンテナンスも必要かもしれないけど、今回は「この機械を待っている仕事がある」とのことで、ひとまずはここで試運転して終了となりました。

今回も、お疲れ様でした!

今回のお客様はこんなところ

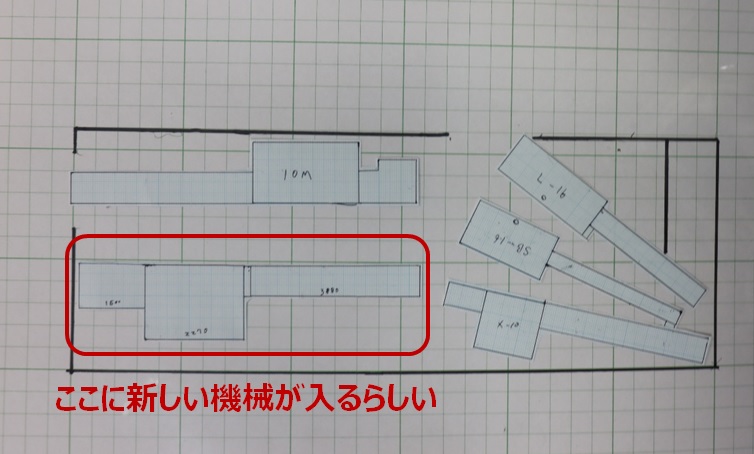

<村山機械製作所>

〒275-0024 千葉県習志野市茜浜1-11-11

TEL:047-451-1262

主に建設機械の部品や特殊車両(トラックの後ろが上がる車)の部品などの製造を行っている。

【お客様の声】

前回に続き、修理をお願いするのは2回目かな?今回は「恐らくベアリングだろう」という予測はできたけど、やはりしっかり修理したいから、お願いして良かったと思う。

だいぶ年季の入った機械だけど、まだまだこれで対応する仕事もあるから、動くようになってホッとしました。今回もありがとうございました。