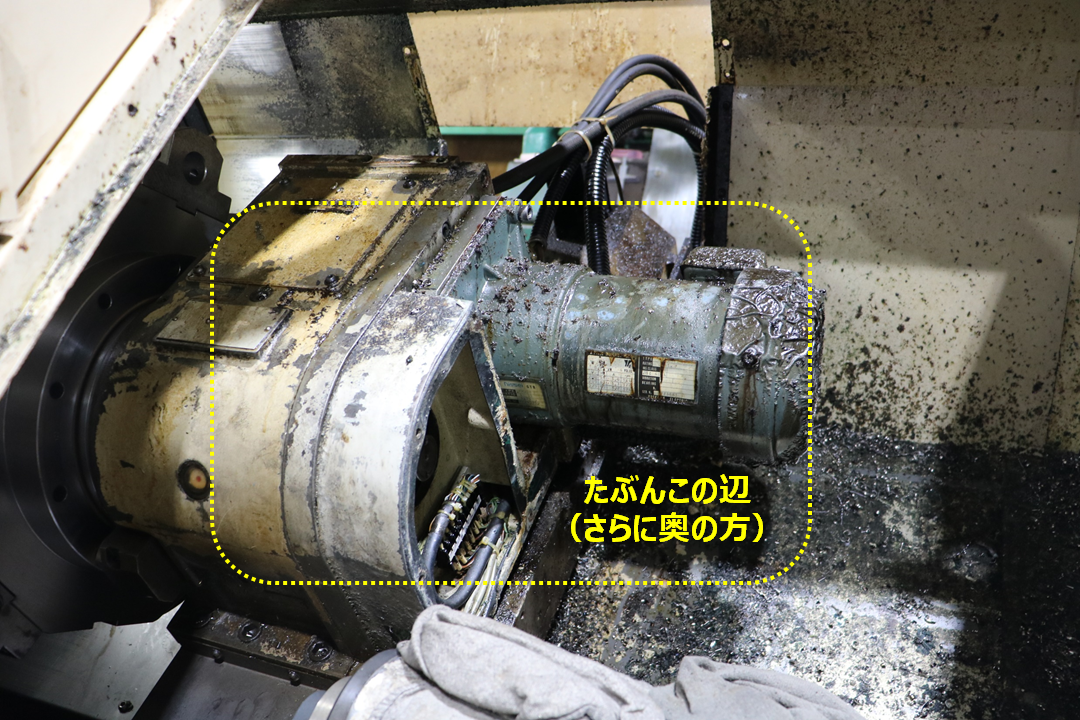

これは、とあるNC旋盤の主軸部分です。なかなかはっきりとお見せするのが難しい部分ではありますが…今回はここの修理の模様をお伝えします。

最近、NC旋盤の主軸ベアリング交換作業が続いています

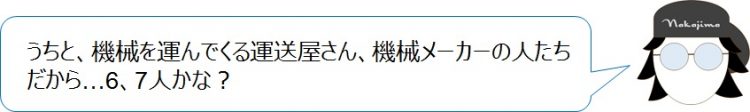

毎日休まず、皆さんの仕事のために頑張っているNC旋盤。しかし、それだけ頑張っていると…だんだん、いろいろな所が疲れてきます。今回は、そんなNC旋盤の「主軸ベアリング交換作業」のお話です。

金属を切削加工するNC旋盤は、切削屑(切粉)を排出します。でも切削する金属の種類によって、出てくる切削屑(切粉)のカタチも違います。

ステンレスやアルミ:シュルシュルっととぐろを巻いたような切粉

真鍮:棘のような切粉

鋳物:粉のような切粉

などなど…。

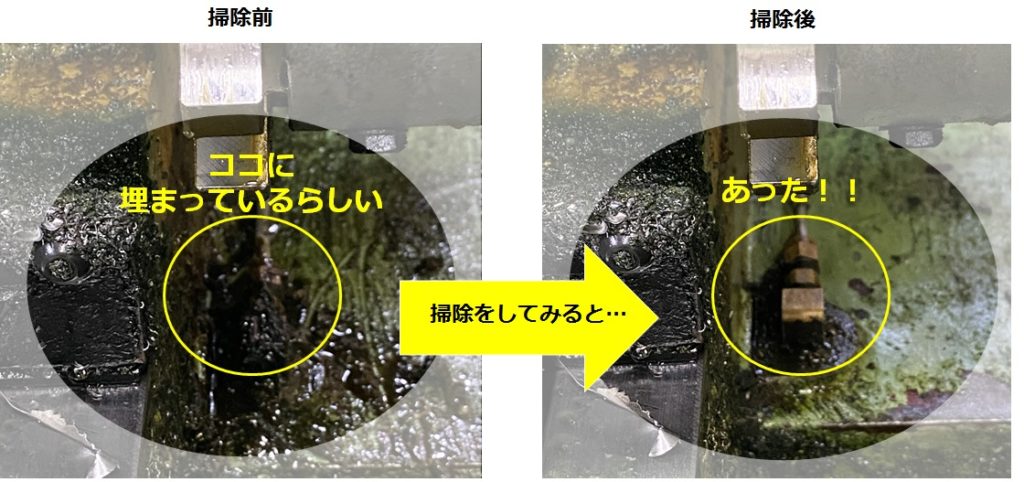

傍から見ていると「おぉ!どんどん削れていく!」と感動すら覚えますが、実は機械を分解すると、「なぜこんなところに!」という場所に切粉が入り込んでいることがよくあるそうです。

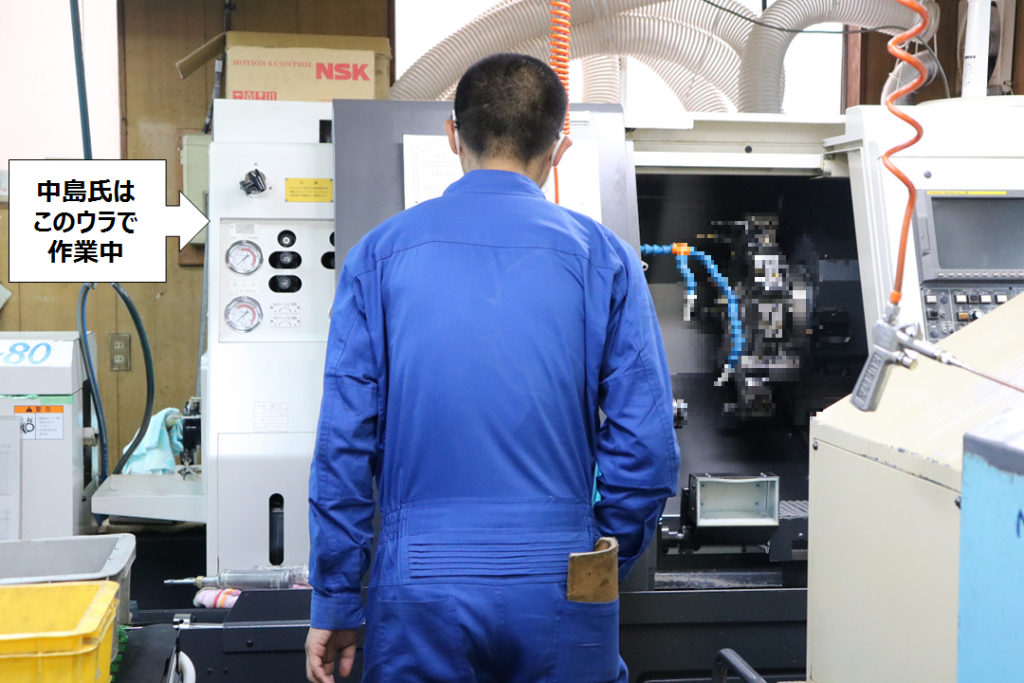

もちろん、切粉を一まとめにする仕組みもありますが、工作機械の表面にくっ付いていたり、NC旋盤やマシニングの前面ドアの隙間などにも入り込んでいたりします。実際、毎日修理している中島氏とほかの従業員の作業着は、洗濯すると切粉がポロポロ落ちてくるのは日常茶飯事です。

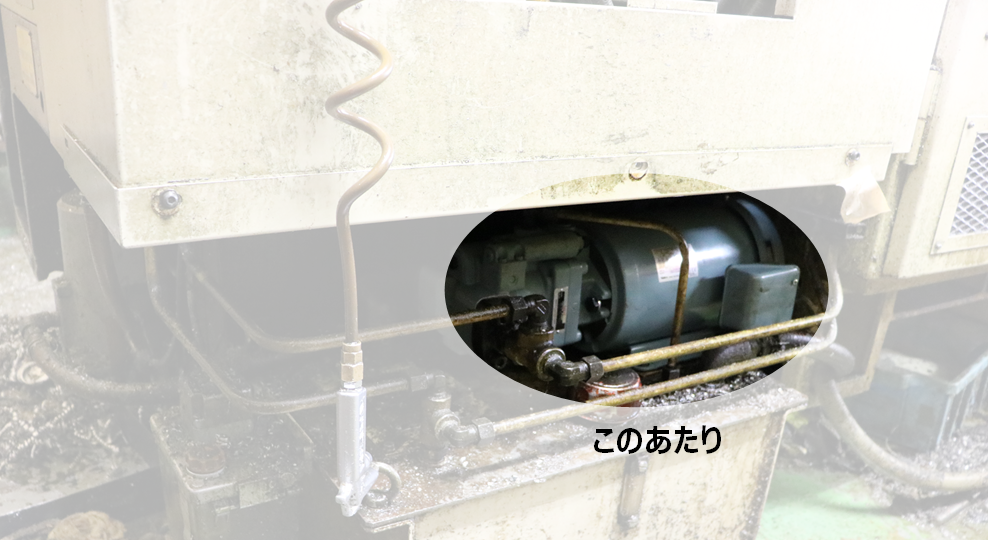

さて、いろいろな所に顔を出してくる切粉ですが、当然ながら主軸の機構内にも入り込んでくるのです。また、主軸は工作機械が稼働している間は回転し続けていますので、当然ながらベアリングも摩耗してきます。たとえば

主軸が発熱した

ガラガラ、シュルシュル、といった異音がする

何となく、主軸が重たい感じがする

こういった違和感を覚えるときは、主軸やベアリングのあたりに切粉が入り込んで摩擦が起こり、摩耗している可能性が高いといいます(社長&中島氏談)。その場合、「分解して掃除する」という方法で済む場合もありますが、入り込んだ切粉が多いとか、主軸に大きな負荷がかかっているようならば、ベアリングを交換してしまった方が良い時もあります。

切粉が入り込んだからといって工作機械がすぐに停止してしまうことはありませんが、そのままいつまでも頑張って使い続けていると、主軸が固まって回らない!なんてこともあるのです。

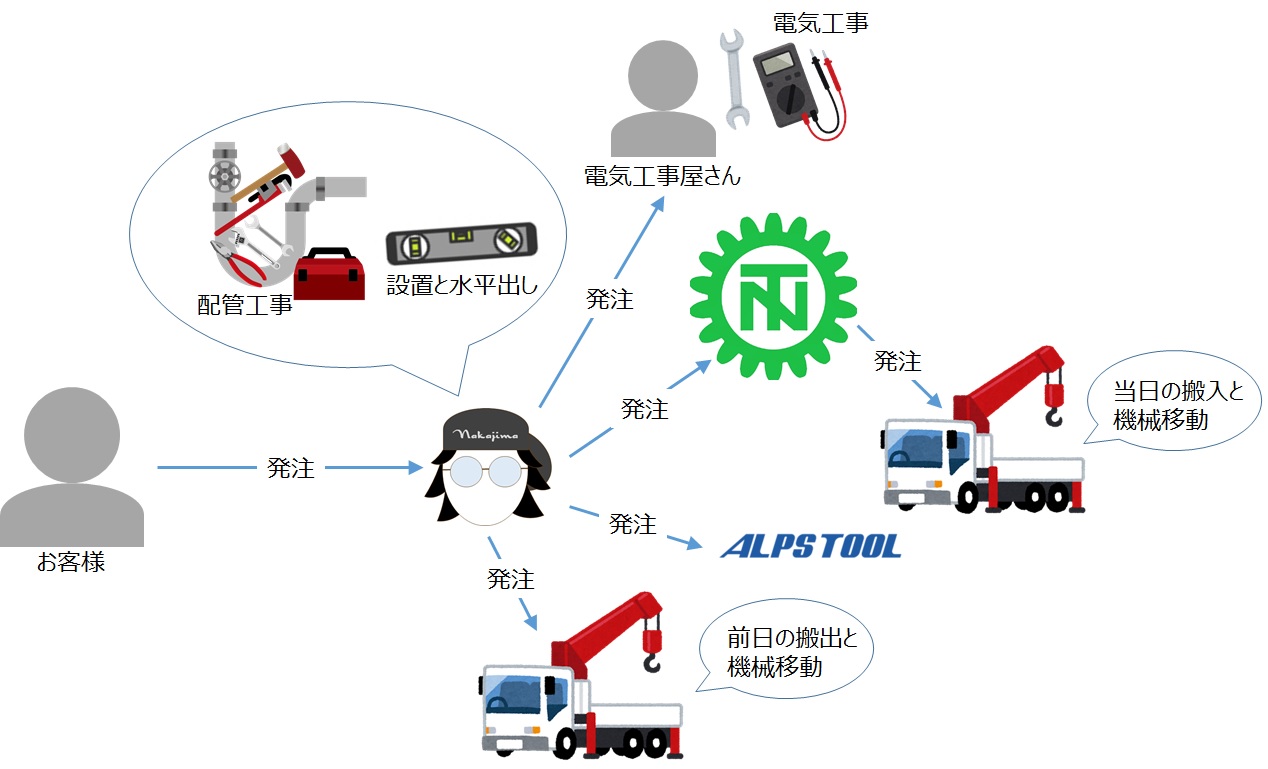

分解、交換、組立という工程は同じだけど…

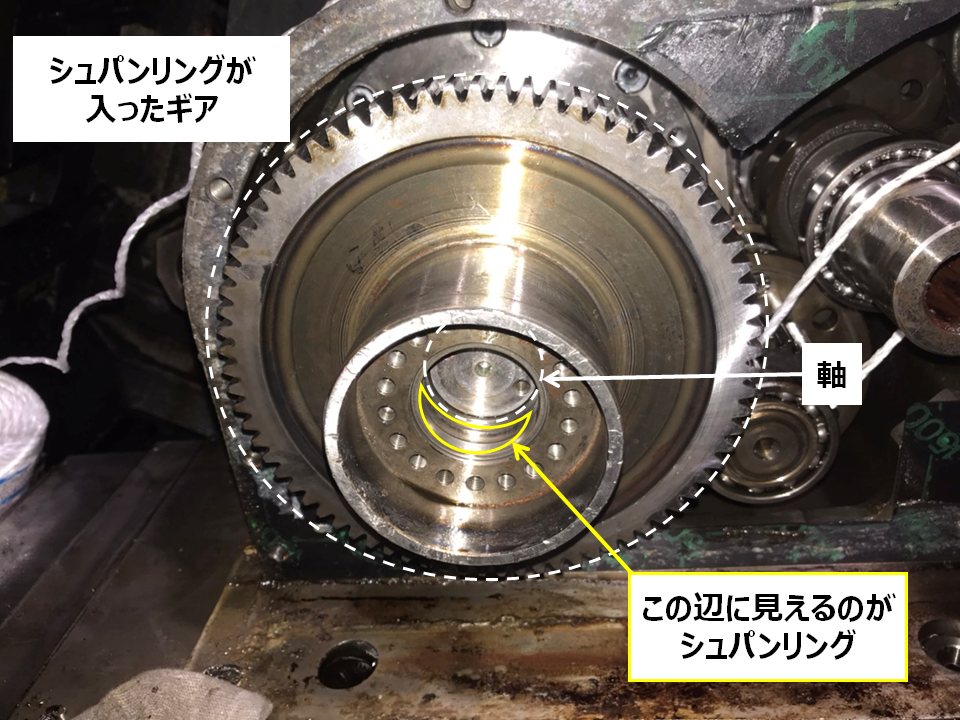

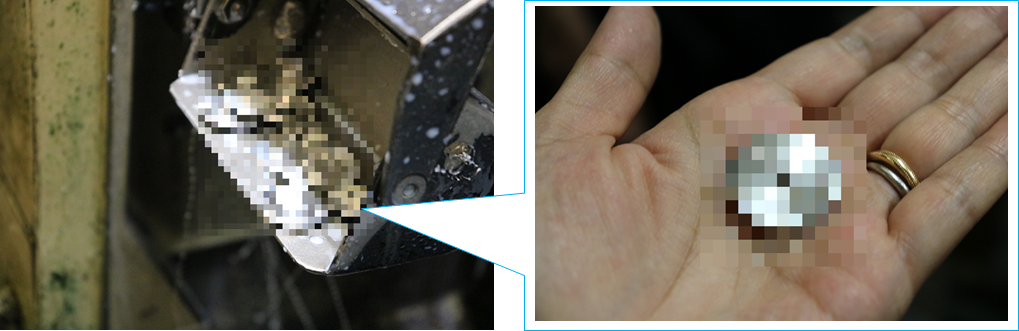

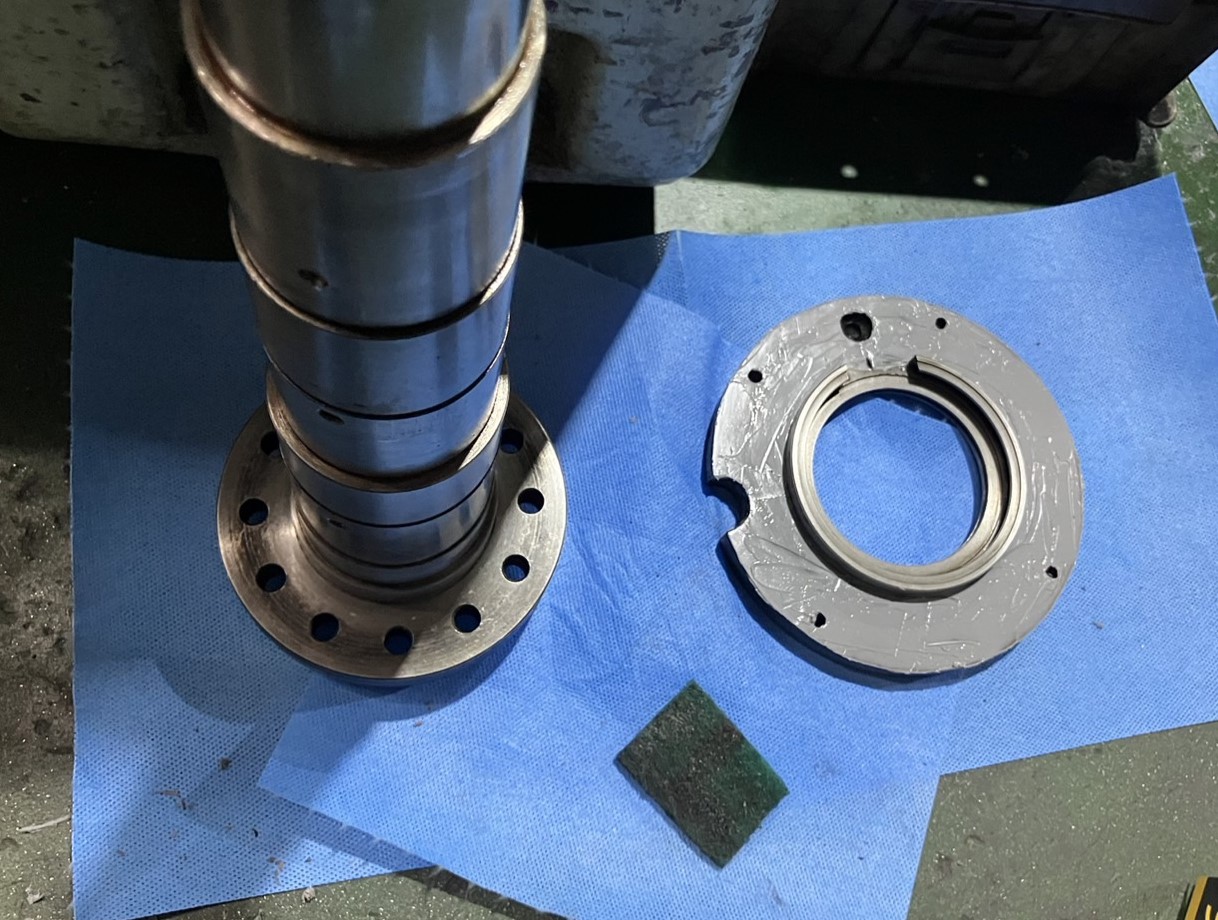

<切粉はどこに?主軸あたりを分解したところ>

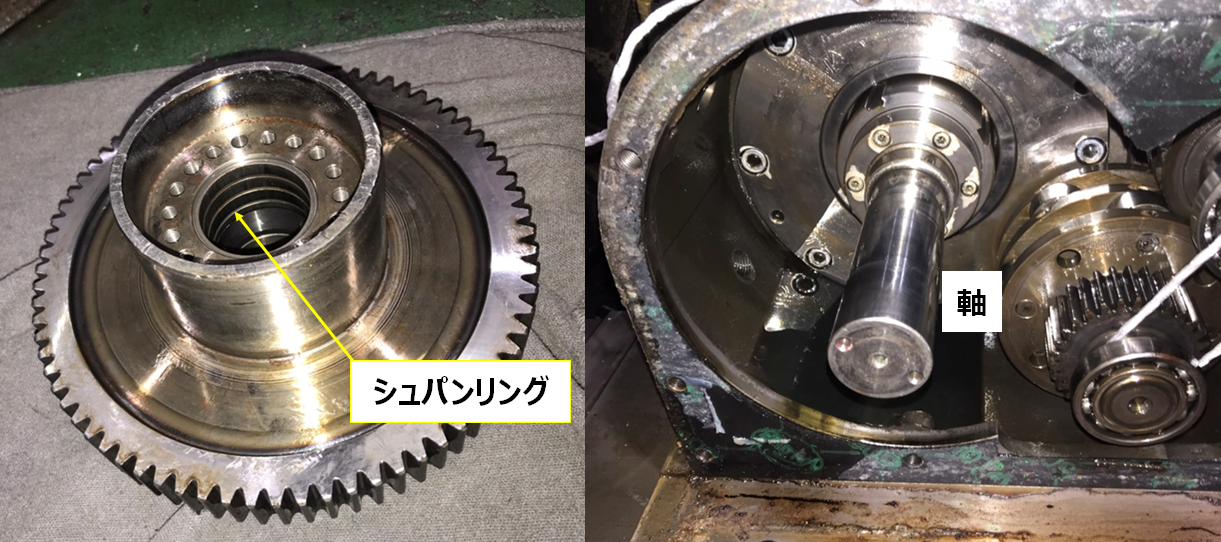

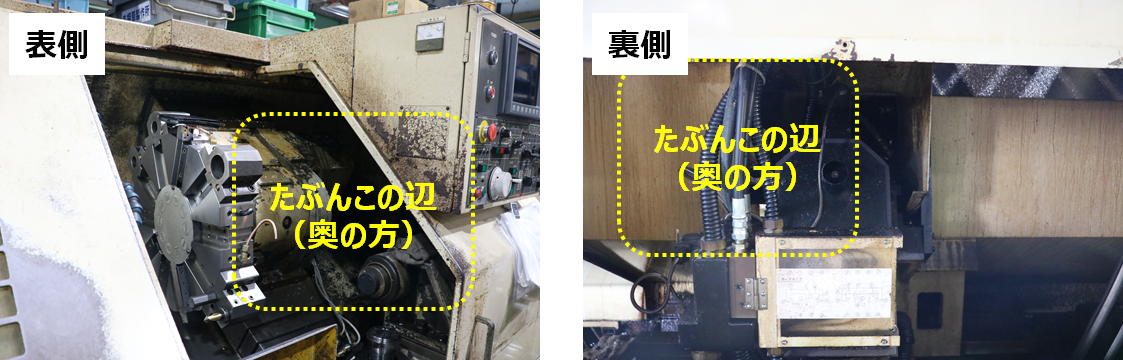

主軸あたりに切粉が入り込んでそうだな…という場合、まずは主軸の前後部分にある部品を全部分解して、次の写真のように、本体から主軸を引き抜きます。

<とあるNC旋盤から引き抜かれた主軸>

<別のNC旋盤から引き抜かれた主軸とベアリング>

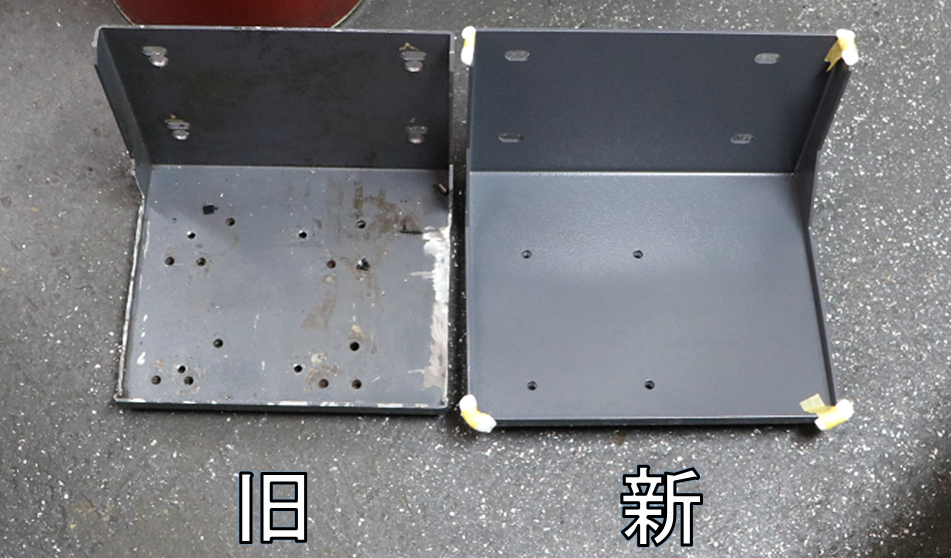

そして、新しいベアリングに交換して、再度組み立てます。NC旋盤により手順は多少違うこともありますが、

【分解する→新しいものに交換する】

という工程は変わりありません。それでも、1台のNC旋盤に中にはいくつものベアリングが組み込まれていることもあり、一筋縄ではいかないことも多々あります。

<1台のNC旋盤から次々と取り出されたベアリングたち>

そして新しい主軸を取り付けたら、慣らし運転(主軸をから運転させて馴染ませる)を行ったり、ピックゲージで主軸の中心にズレがないかを確認したりして、作業は終了です。

出張修理人の中島氏は、この作業を何度も経験済。疲れてしまったいくつものNC旋盤を生きかえらせてきました。しかしお客様からすると、そうそう見かける光景ではありません。

先日伺ったお客様(数件ありますが、どこかはナイショ)からは、「主軸ベアリングの交換なんて無理かと思ったけれど、出来るんだね。」とか、「こんなにバラバラにして、組み立てられるのか?大丈夫か?って、こっちが不安になったよ(笑)。」、「調子いいよ。ありがとう!」というお言葉をいただきました。

せっかく買った工作機械ですから、末永く大切に使って、お客様には(そして工作機械にも)いつまでも頑張ってほしいです!