今回は、中村留製のNC旋盤の修理、後編です。

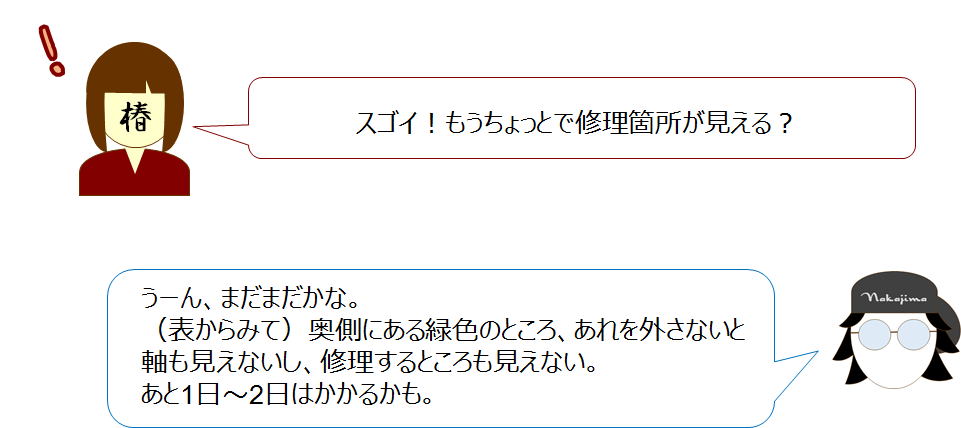

RPGでいう「ラスボス」のような存在感を放つ今回の修理箇所、「軸およびシュパンリング」は、修理開始から数日後、やっとその全貌をあらわしました。

「軸」に食いついてしまった「シュパンリング」

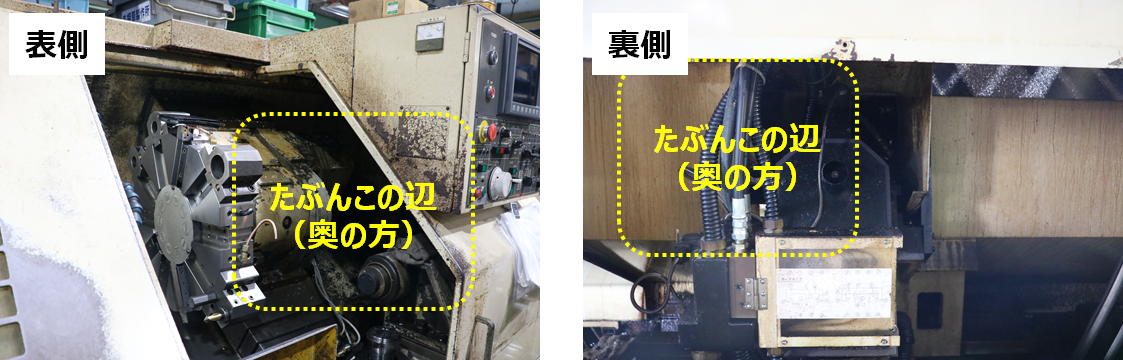

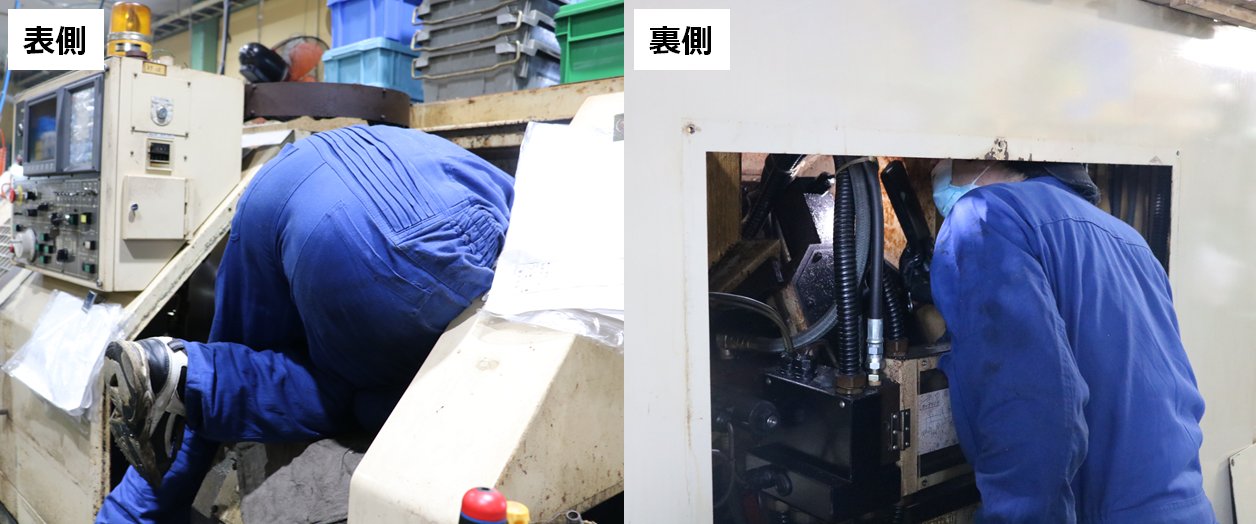

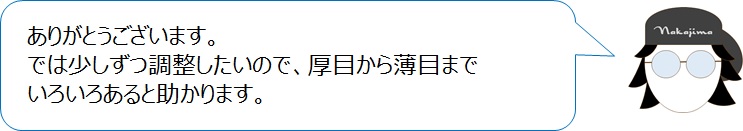

修理1日目は椿ワークスが取材できましたが、その後の模様は、相馬氏から送られてくる写真とコメントが頼り。3日目の午後、相馬氏から「ギアが外れました!」とのことで、写真とコメントが送られてきました。

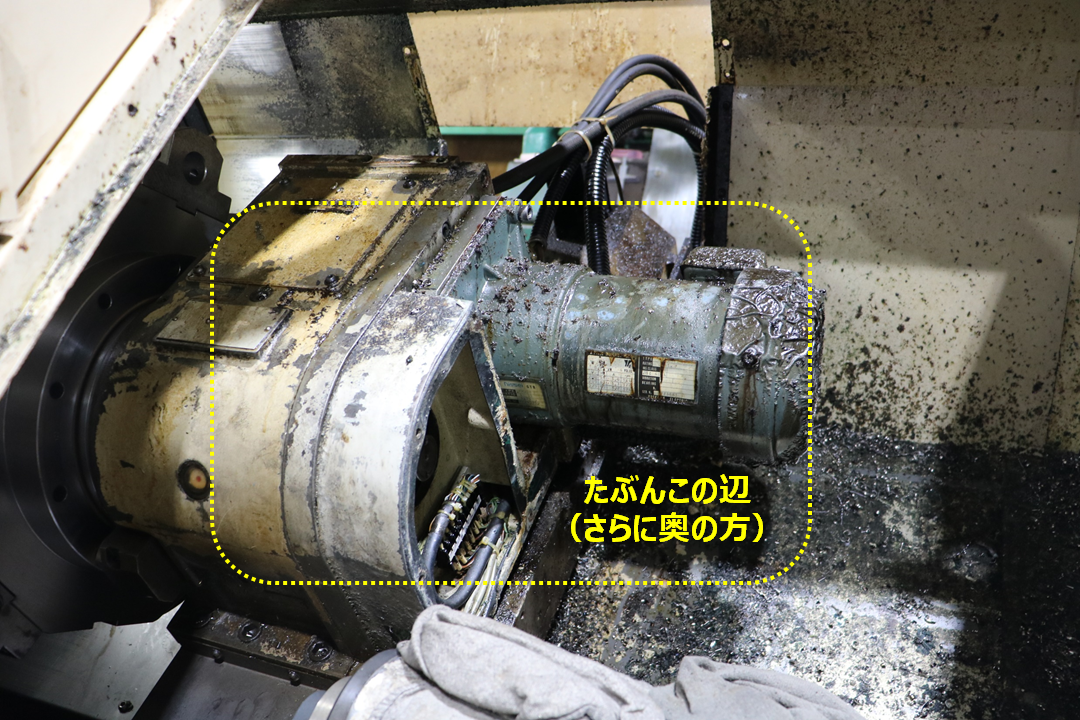

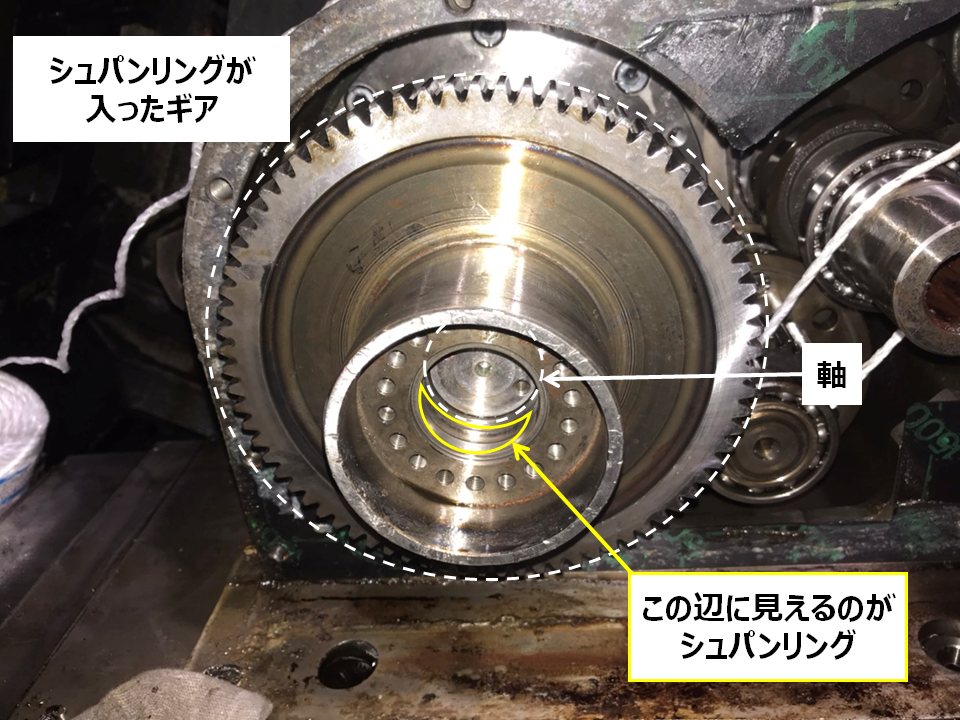

問題となった「軸」と「シュパンリング」の全貌です。

<軸とシュパンリングの位置関係>

<シュパンリングが入ったギアを取り外したところ>

なぜ軸に「食い込んでしまった」のか

実際のところ、軸からシュパンリングが組み込まれたギアを取り外すためには、かなりの工夫が必要だったようです。中島氏はこの辺りを想定していたからか、予め「特注部品(工具)」も発注していました(詳しくは、前編の一番下の画像を参照)。

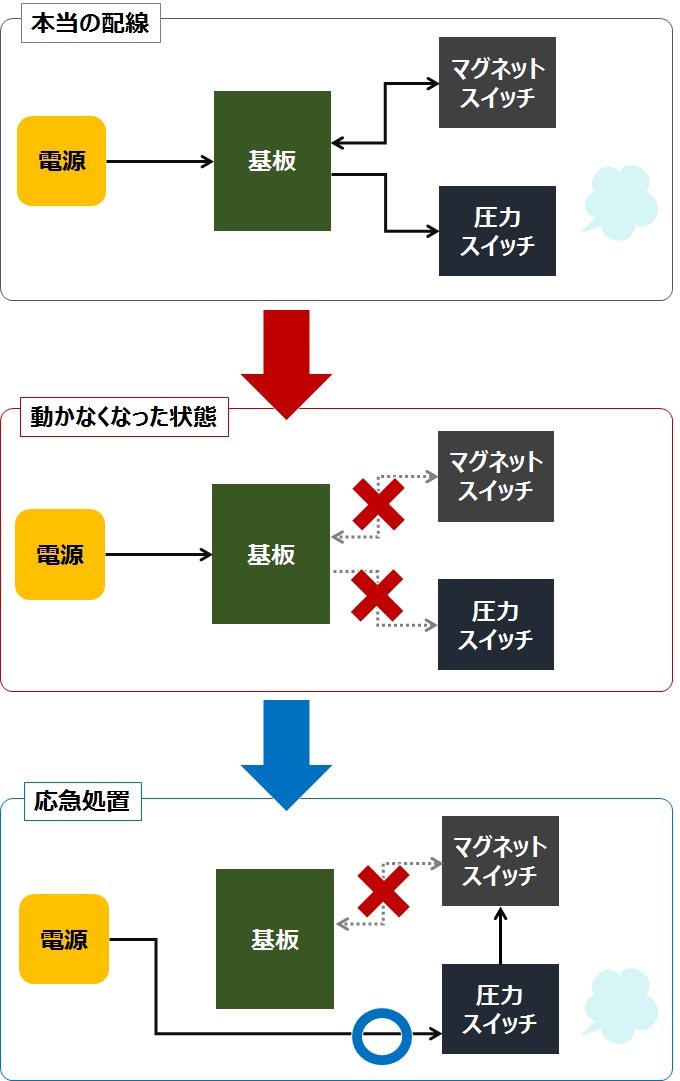

では、なぜ「取り外すのが難しい」ものだったのか。その理由は大きく2つありました。

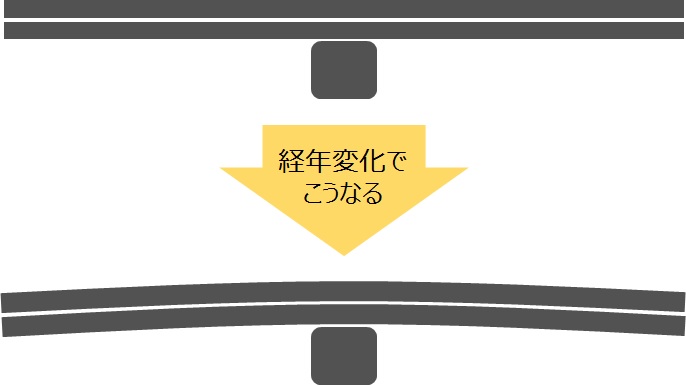

1つは、軸はもともと「テーパー」という形状であることです。直線ではなく、わずかですが両端の太さが違いますから、その上にリングを通した場合、ある程度のところまでくると自然に止まります。しかし想定外の力などが加わると、リングは軸に食い込んでしまいます。これが「食いついた」という表現になっていました。

もう1つは、軸とシュパンリングの間に、潤滑剤である「オイル」が無くなっていたことです。工作機械の中の部品は、一部の電気系統を除くと金属でできているものがほとんどですから、それぞれのすき間にはオイルなどの潤滑剤があります。これが無くなると金属同士で摩擦が起こり、上手く動かなくなってしまうのです。しかも、この機械はすでに30年以上稼働しています。メンテナンスを行う時にも「中を開けてオイルを足す」という箇所でも無いので、自然と「オイル切れ」を起こしてしまっていたのでした。

今回のケースでは、

1.ギアに必要以上の力がかかり、シュパンリングを押し込んでしまったこと

2.本来あるはずの「オイル」がなくなり、ギアが動かなくなってしまったこと

この2つが原因で、NC旋盤本来の動作ができなくなっていました。

本来の動作に戻すために

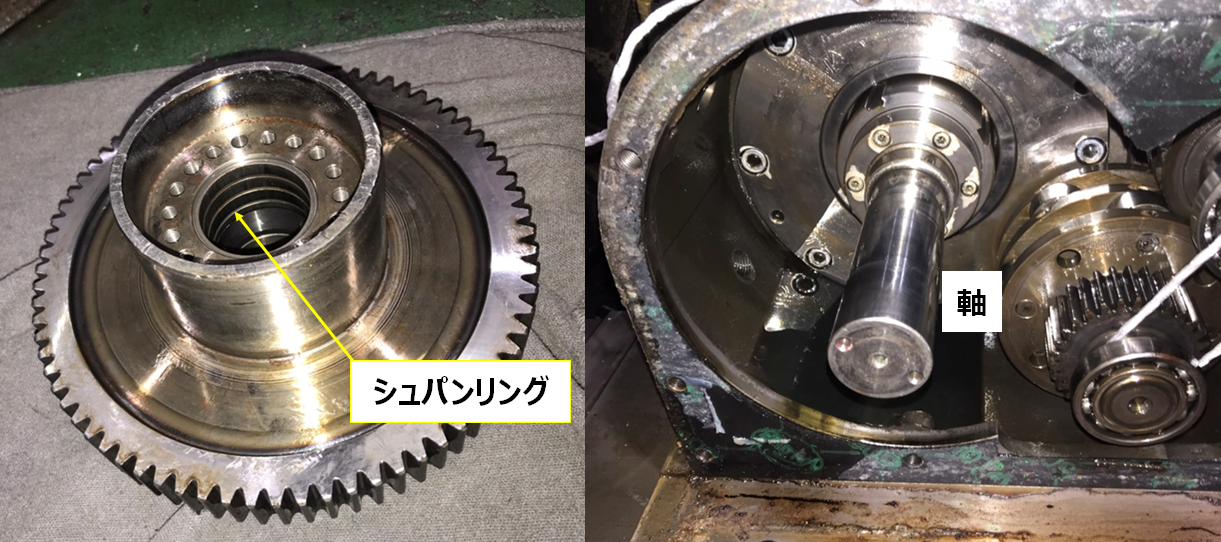

シュパンリングとは、ギアの内側につけられた「リング」のことです。本来、ギアにフタをして抑えると、このリング自体が内外に膨らむようになっており、ギアが軸にしっかりと固定されるという仕組みです。

ここで、シュパンリングの動きを整理してみます(後日、中島氏に詳しく教えてもらったことは、とりあえずナイショです)。

<シュパンリングの本来の動き>

※本当はもっと複雑ですが、分かりやすく簡略化してます(実は、ここまでしか理解できない…)

本来なら、上のイメージ図の中にある「実質的な軸が通るスペース」は少しスキマが空いていて、潤滑剤であるオイルがあるはずです。しかし実際のシュパンリングと軸との間にはスキマが無く、オイルも乾いてしまっていました。

今回の修理では、軸に食いついてしまったシュパンリングをギアごと外すことができましたので、もう1つの問題である「オイル」を解決する必要があります。

上の写真でも分かるとおり、軸もピカピカですし、シュパンリングもキレイに乾いてしまっています。

中島氏と相馬氏は、ここにたっぷりとオイルを補充したそうです。

さて、今回の修理。作業を始めたときは「ラスボスにたどり着くためのRPGみたい」と思ってしまいましたが、RPGと違うのは「ラスボスを倒したから終わりでは無い」ということ。

つまり、数日かけて分解したNC旋盤、組み立てにもそれなりに時間がかかったわけです。

最後はお客様に動作確認をしていただき、修理は完了です。

お疲れさまでした!

今回のお客様はこんなところ

<有限会社 相原製作所>

〒343-0115 埼玉県北葛飾郡松伏町大字上赤岩1683

TEL:048-991-8984

<お客様の声>

今回の修理は「大がかり」というか、中島君も手探りではあるようだね。やっぱり時間もかかったし、どうなるかなと思ったけど、直って良かった。機械が動くようになるのは、助かります。