今回のお客様は、実は株式会社ケーエスアイにとって、初めての「修理依頼」をいただいたお客様です。

そんな「初めまして」のお客様のところにまでカメラ持ち込んで取材させていただいても良いのか?という気もしますが、中島氏がお客様に確認を取ってくれたので、構わずお邪魔することに。

今回のお客様は、KSIと同じ区内の工場で、とある金融機関の方から紹介され、修理に伺う数日前に、中島氏とKSIの社長がご挨拶と下調べに行っていました。

「いろいろな機械の調子が悪くて、どこから直していけばよいのかもわからない状態」と聞いていたそうですが、まずは一番取り掛かりやすそうな「ベンディングロールの油圧配管の一部からのオイル漏れ」の修理を行うことになりました。

小雨でも入口全開な工場にて

工場についてみると…デ、デカい!そして入口の扉は全開で、大きな円筒状ものを溶接している社員さんの姿が見えます(後にこの円筒状のものは、大きな配管だということが分かりました)。

端の方に「安全通路」とあるので、そこから工場の中へ。

入り口から数メートル入ったところに、今日修理をする「ベンディングロール」がありました。どうやら、トップロールを動かす油圧システムの辺りで、オイル漏れが生じているようです。

ベンディングロールには、油圧式で動くものと、モーターで動くものがあるようですが、今回のは油圧式。オイル自体は油圧タンクから細ながーい配管を通ってきますが、配管と油圧の機構との継ぎ目のところでオイルが漏れていました。

そこで中島氏は、配管を固定しているネジを緩め、オイル漏れが生じている部分を取り外すことに。

<オイル漏れしている機構部分を外しているところ>

配管は全部で4本。それぞれの継ぎ目を一旦外して、キレイに拭いた後、きっちりと締め直していきます。

<今回修理したのはこの4つの継ぎ目>

継ぎ目を締め直し、今日の修理「前半戦」が終了。

…ということは、後半戦もあるわけで…

後半戦は「機械のゆがみ」の調整

実はこのベンディングロール、「固定」と「転倒」の数値に、わずかですがズレが出ています。

実際にどれくらいのズレが出ているのか、少しずつトップロールを動かしながらチェックしていきます。ゼロ点まで動かすとズレは無くなるようですが、トップロールの動きが大きくなるほど、ズレが広がっていくようです。いろいろとトライしましたが、やはり制御盤の方での調整が必要な様子。中島氏は準備していた資料を片手に調整を始めました。

<資料を隅々まで見ながら、機械と会話を始める?中島氏>

中島氏の資料をチラリと覗いてみたところ…私にはさっぱり分かりません。

中島氏は電気工事士の資格を持っています。その中島氏もこの機械を調整するのは初めてとのこと。それでも一生懸命トライするのですが、やはりどうしてもごくわずかなズレが生じてしまいます。

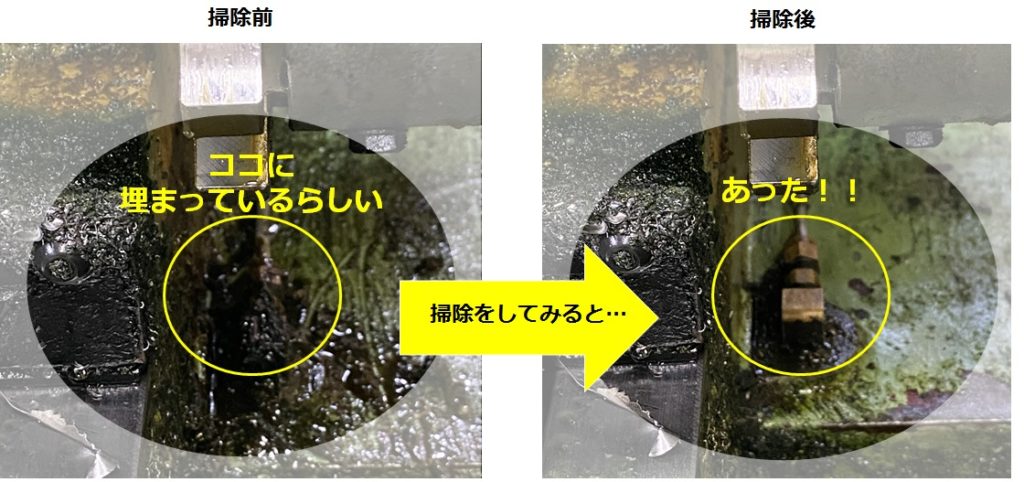

その理由はどうやら、ベンディングロールを設置している床面にあるようです。

…という、機械の声が聞こえたのかどうかは分かりませんが、どうやらベンディングロールの下が水平では無いのではないか、という結論に至りました。

社長さんへ、現状報告と次回修理のお願い

その後、中島氏が事務所へ行くというので、私も付いていくことに。

いろいろとお話しを伺いながら、中島氏からは現状の報告と、近日中に再度修理と調整が必要なことをお伝えしました。

というわけで、床面のゆがみの調整は次回持ち越しとなりました。

社員の方へも次回修理までの間の「細かい調整の仕方」をアドバイスして、微調整しながら使っていただくようにお伝えして本日の修理は終了です。

<細かい調整についてアドバイスする中島氏>

この続きは、次回のレポートにて!乞うご期待!

今回のお客様はこんなところ

<名和工業 株式会社>

〒132-0025 東京都江戸川区松江6丁目4-21

TEL:03-3653-7491

集塵機・空調ダクトの製作から、取付工事、塗装工事、配管工事、足場工事まで、大規模工場内の「ダクト」に関することならあらゆる行程に対応している工場です。いわゆる「設備」に関する部分に対応しているため、お客様の施設に合わせた設計から一貫して対応しています。

【お客様の声】

うちにはいろいろな機械がありますが、どれか1つの調子が悪くなっても、すぐに修理するのが難しいことが多くて、困っていたんです。今回のベンディングロールも、修理まで何週間も空くようだとどうしても外注先に加工をお願いすることになってしまいますし。「すぐに修理や調整の対応をしてくれるところ」を、ずっと探していたのです。

今回は初めて修理をお願いしましたが、うちからも近いようですし、すぐに来てくれるので本当に助かります。調子が今一つな機械が他にもあるので、引き続きお願いしたいです。

そういえば、会社の中に「転造ダイス」がいくつもあったけど、アレが「硬質の金型」なのか!

そういえば、会社の中に「転造ダイス」がいくつもあったけど、アレが「硬質の金型」なのか!

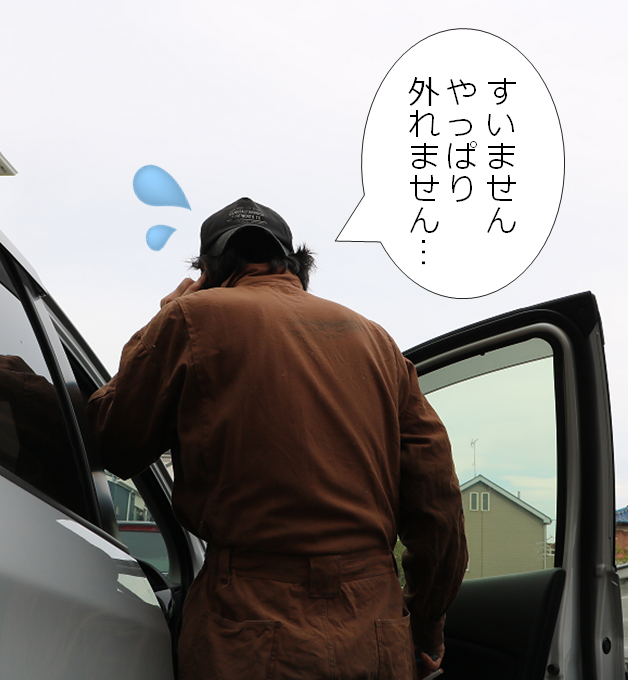

すいません、サーボモーターが外れないんですけど…

すいません、サーボモーターが外れないんですけど… ●●を▲▲すると外れると思いますよー

●●を▲▲すると外れると思いますよー

な、なんですと!?そんな裏技が!!

な、なんですと!?そんな裏技が!!