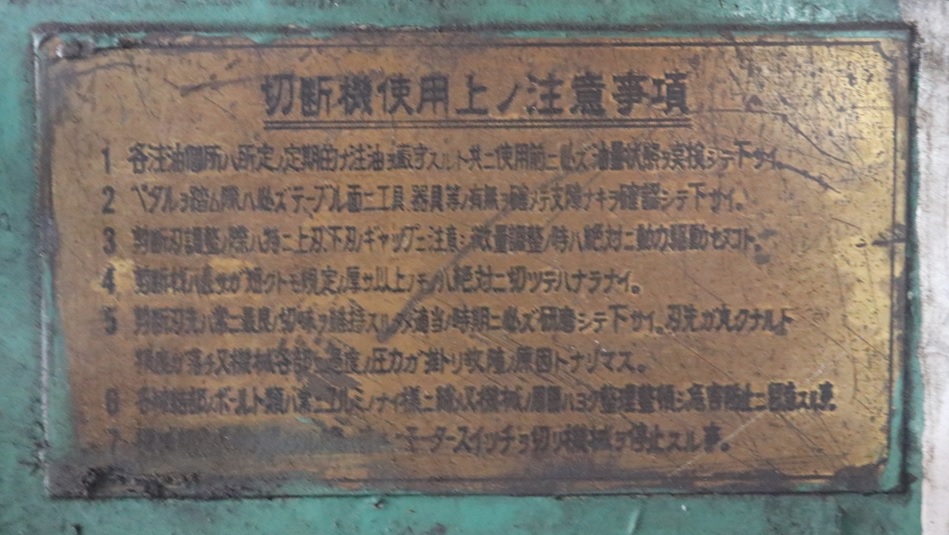

今回の修理は、村橋製作所のメタルソー切断機。中島氏によると、どうやら「リミットスイッチ」に問題があり(これは数日前に調査済)部品を調達できたので交換修理をするとのこと。さっそくカメラ片手に取材させていただきました。

今回のターゲットとご対面

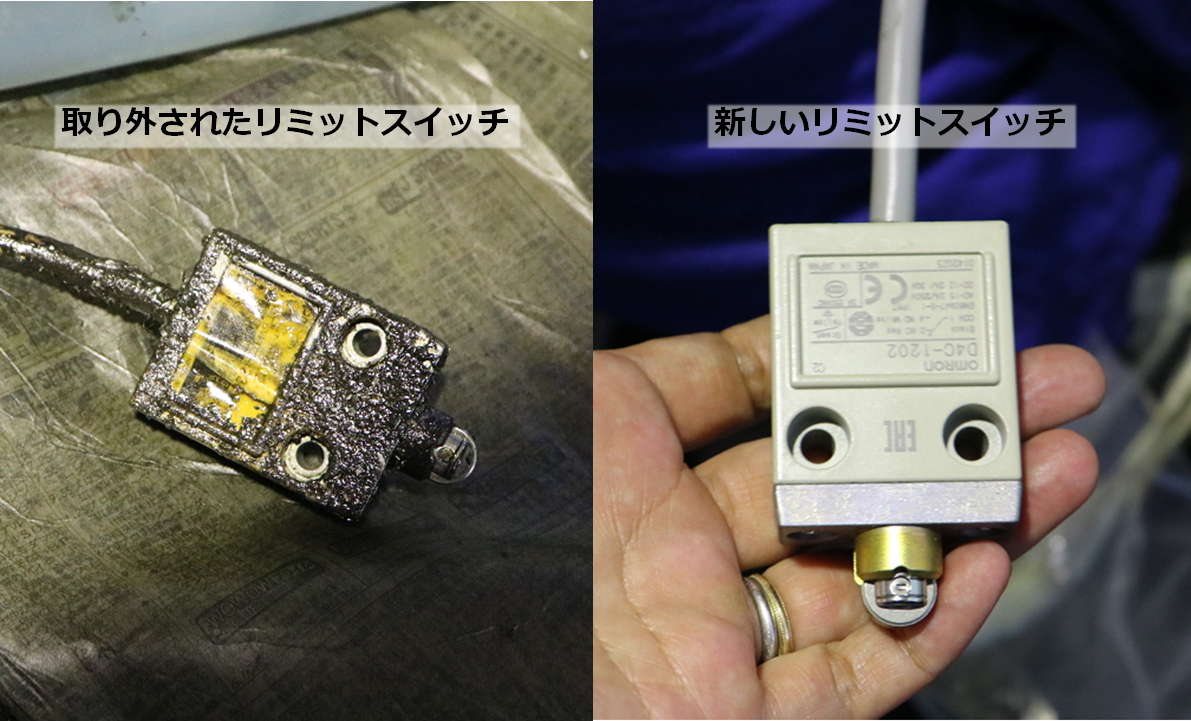

今回の機械は、村橋製作所製のメタルソー切断機。実はこの「村橋製作所」という会社はすでに無いので、実際に機械に取り付けられていた「リミットスイッチ」と同じもの(市販品)を取り寄せていました。

工場の中はNC旋盤やマシニングなどが所せましと並んでいますが、社長曰く「長さが決まったネジを加工するときは、切断機で部材を一定の大きさに切りそろえておくと、加工時間が早い」とのこと。

というわけで、「早く直してよ」というご要望でした。

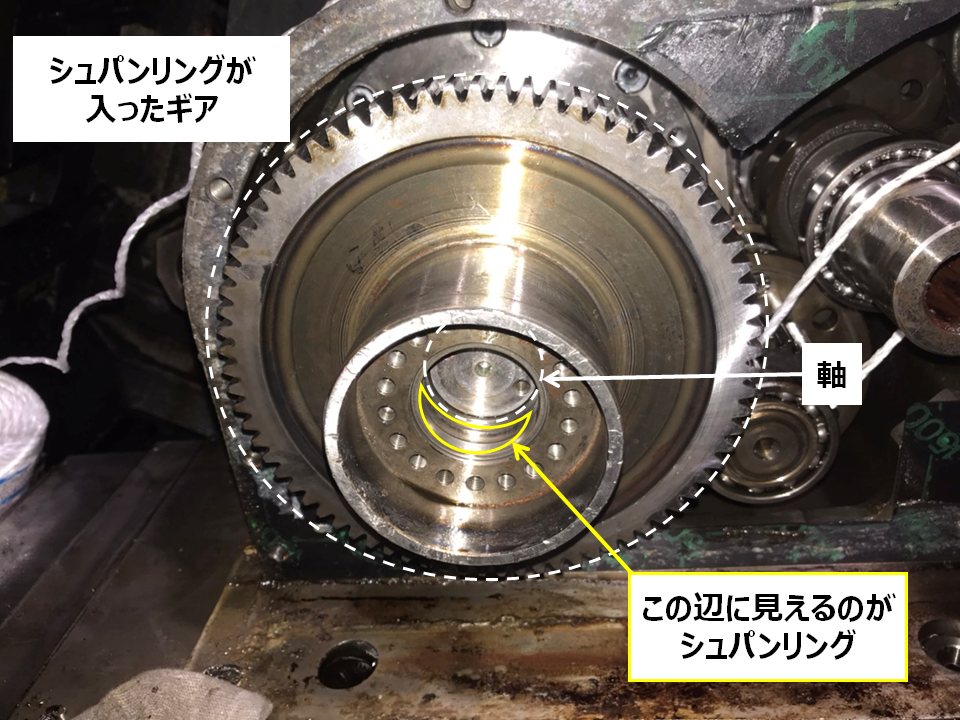

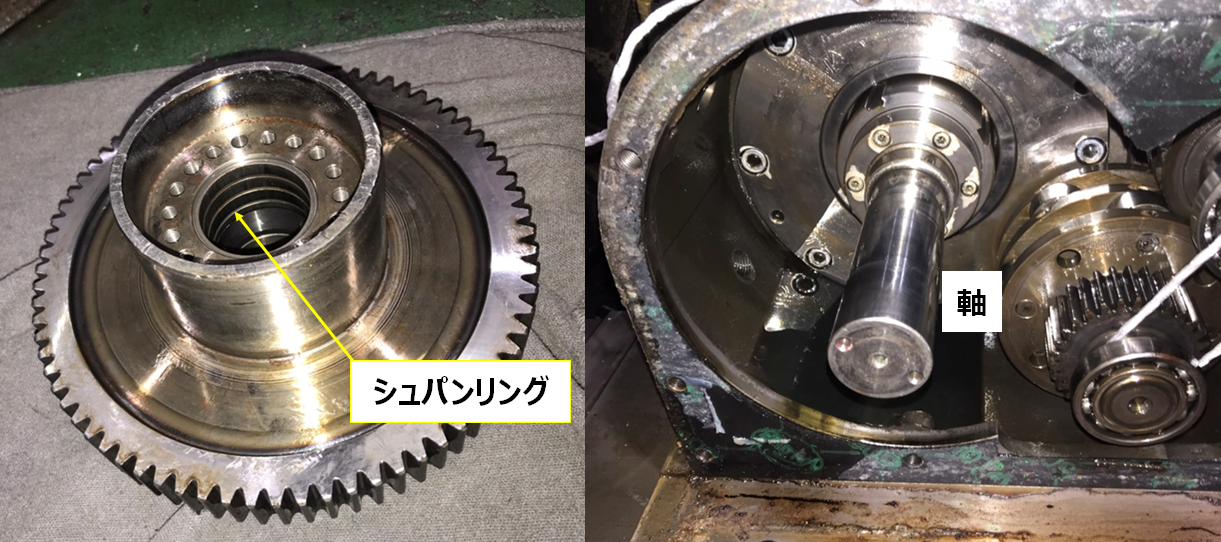

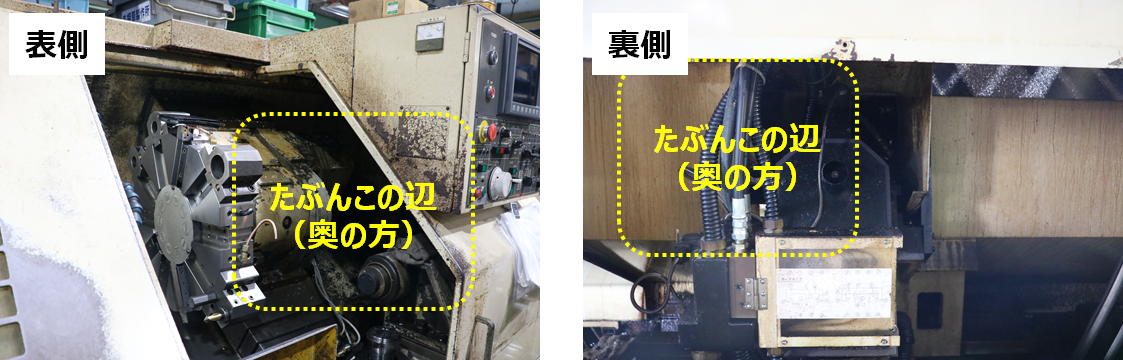

実際にターゲットとなる機械はこちら。村橋製作所製の「GREAT CAPTAIN」を改造したものです。

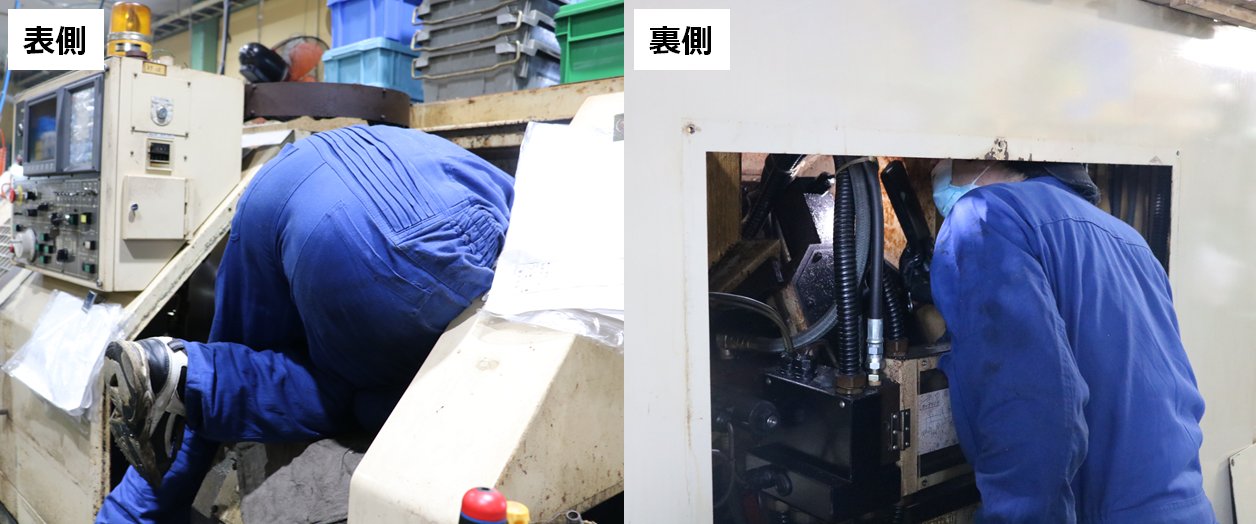

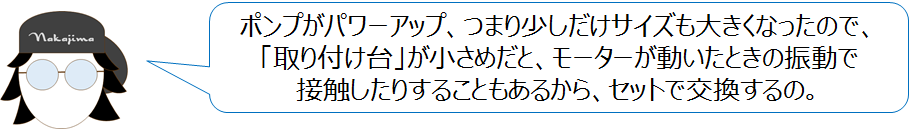

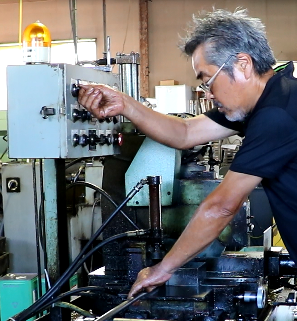

<リミットスイッチの交換を始めようとする中島氏>

リミットスイッチは交換したけれど

さて、今回の中島氏。リミットスイッチの交換はサクッと終わったようです。

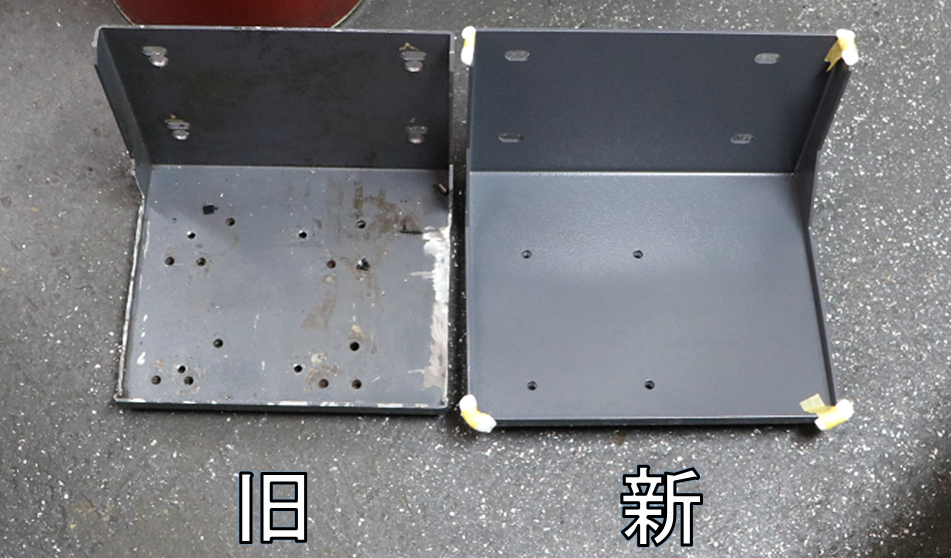

<新旧2つのリミットスイッチ>

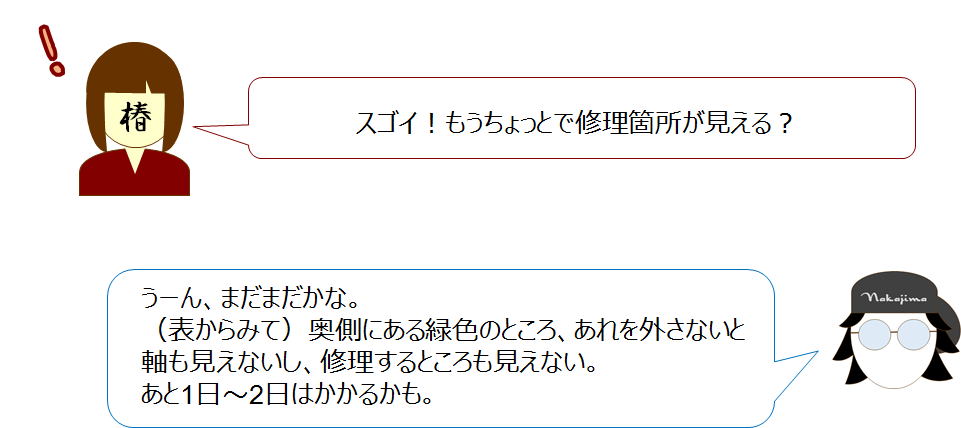

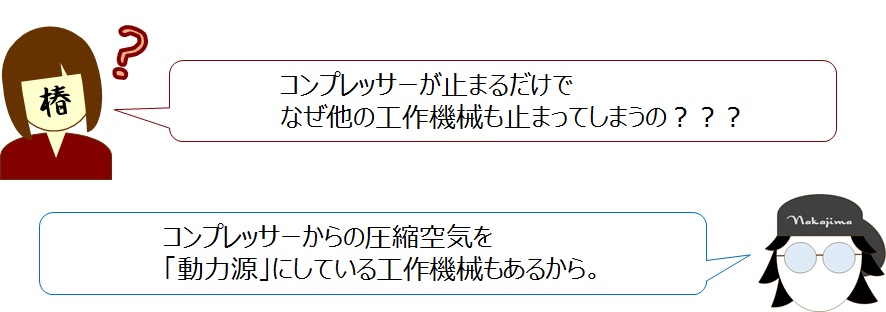

が、なぜか「ルーチン通りの動き」をしない、GREAT CAPTAIN。あれれ?ということでいろいろ調べてみることにしました。

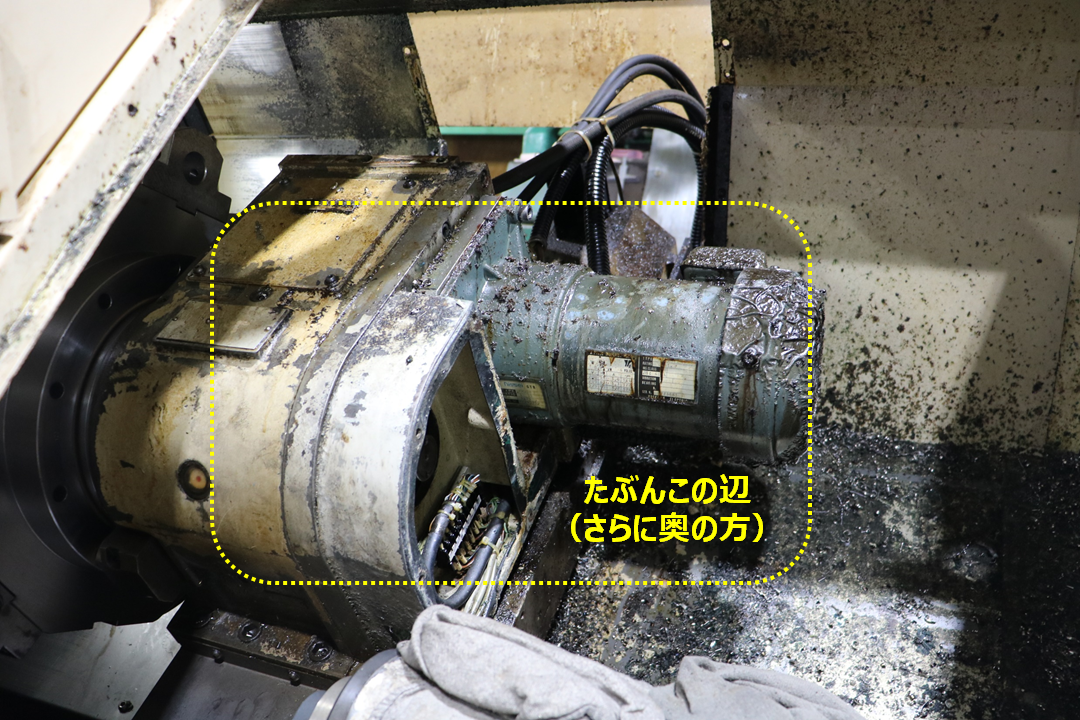

中島氏によると、「GREAT CAPTAIN」は、切断する機構を持つ機械のことで、見た目は一体型に見えますが、実際にそこへ部材を送り込んでいる部分はあとから改造されたもの。そもそもこの機械を製造したメーカーもすでに無いですし、いつ誰が改造したかも分かりません。つまりこの機械への修理は、「いつも手探り」なのだそうです。

リレー方式?シーケンサー方式?

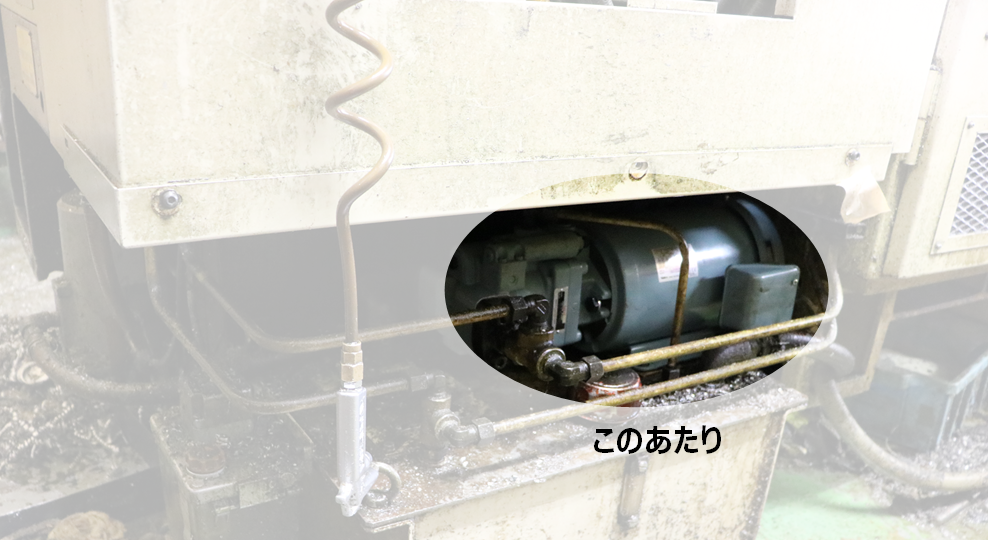

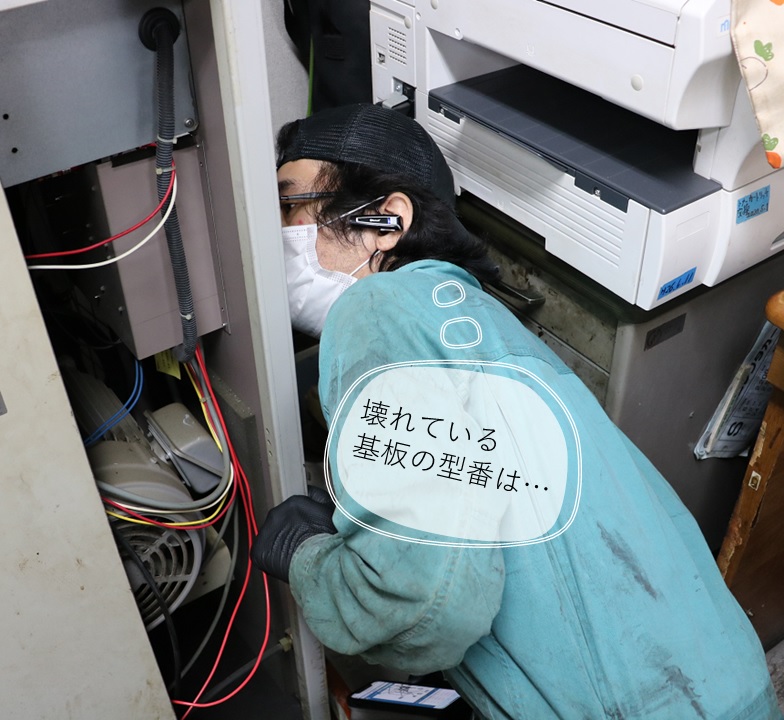

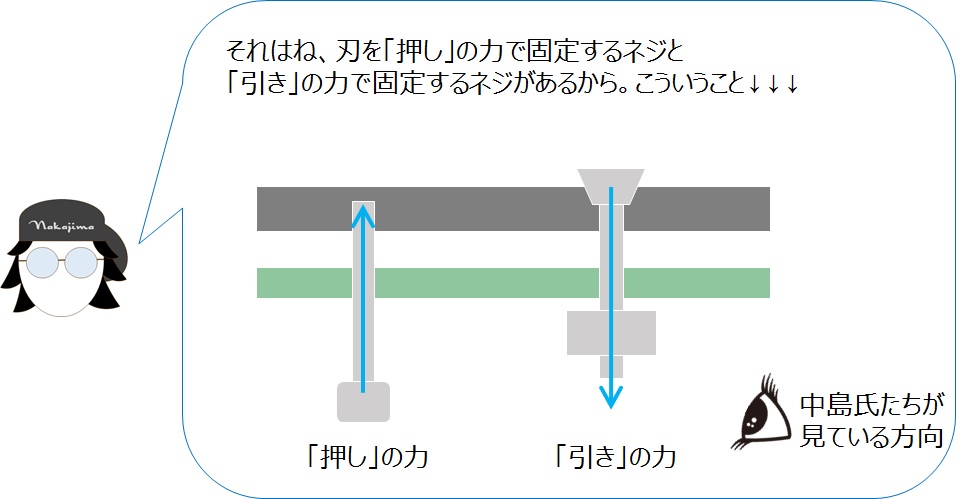

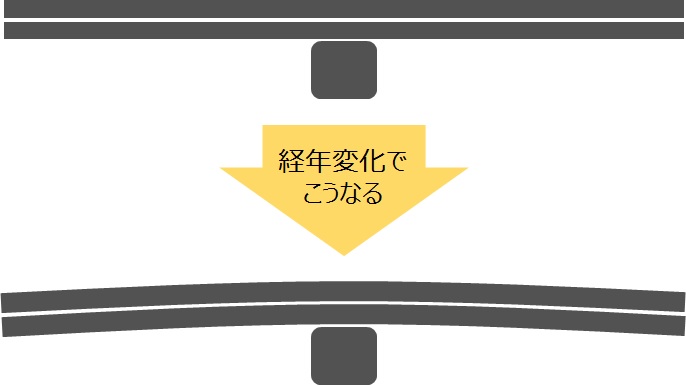

そもそもこの機械、部材を送り込む部分は「シーケンサー方式」という仕組みで電気制御されています。しかし10年ほど前までは、「リレー方式」という仕組みになっていたそうです。

中島氏は、現在の「シーケンサー方式」を見慣れているとのことですが、どうやら今回の修理は、この辺に問題があるのでは?とのこと。そこで中島氏は、機械と会話を始めました。

シーケンサー上の配線をいろいろ変えてみながら動作確認をくり返しますが、なかなか思うような組み合わせがありません。そもそも、誰でもが簡単に触れるものでも無いため、いつの間にか配線が変わるということも考えにくいようです。

…と、中島氏はあることに気付きました。

一応動くけど、決められた動きをしない?

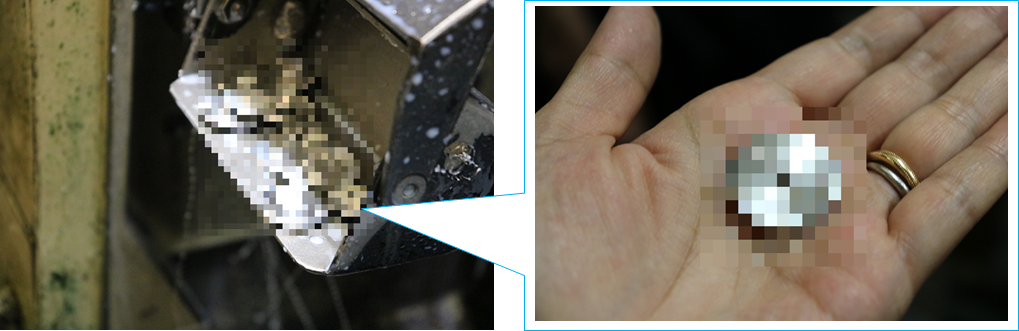

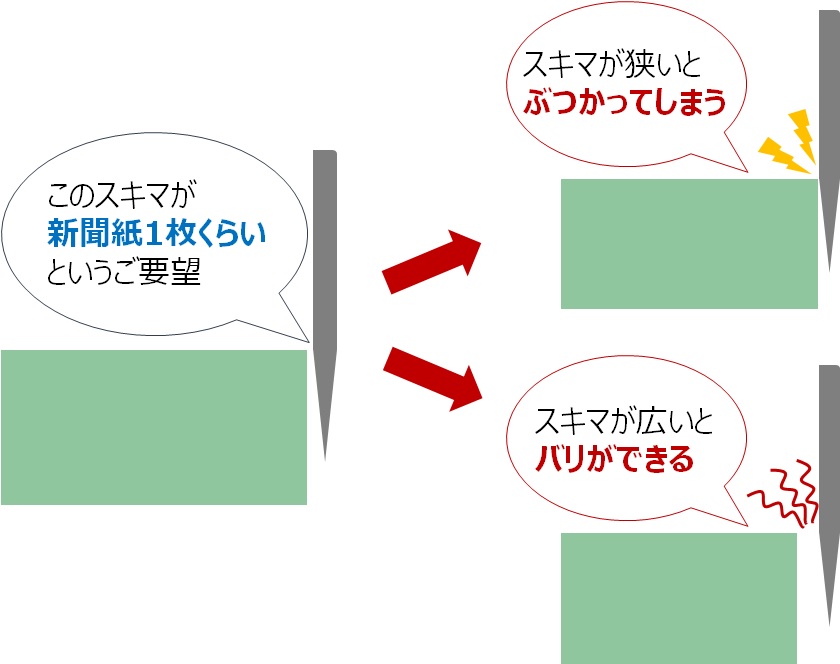

先ほど交換した「リミットスイッチ」、このセンサー部分が取り付けられている部分に、もう一つの小さなセンサーのようなものがありました。しかし、「普通ならこの辺にある」というポイントから、少し位置がズレていたことに気付きました。

「もしかして、これ?」と、もう一つの小さなセンサーを数センチほどずらしてみました。

すると…なんと、本来の動きが!

問題はここかー!!

今回の修理は、「リミットスイッチ」も反応が悪くなっていましたので、新しいものに交換しました。さらにもう一つのセンサーの一がズレてしまっていたので、それを元通りの位置に固定するという、2段階の修理となりました。

では、なぜ「もう一つのセンサー」の一がズレていたのか。それは、お客様の方で「掃除したときにちょっとズレた?」ということだったようです。

しかし中島氏によると「これも、よくあること」なのだとか。

「そんな気は無いけど、ぶつけてしまって壊れた」とか「ちょっと振動を与えたら動かなくなった」ということは、こうした工作機械に限らず、日常でもよくありますよね。今回はこうしたことが原因で、「一応動くけど、くり返し同じ動作をしない」というものでした。

それでもお客様のご要望通り「以前と同じ動き」ができるようになりましたので、今回の修理は終了です。お疲れさまでした!

今回のお客様はこんなところ

<小林製作所>

この機械も結構古いからね。直ってくれたのは良かった。ウチにあるNCとかでも長い部材からの加工はできなくは無いけど、やっぱり時間がかかる。必要な長さに切断しておくと、加工もやりやすいし時間も断然違う。だから無いと困る機械なんだよね。