転造盤のオーバーホールを久々に承りました。

弊社の創業者は、もともと都内にある転造盤のオーバーホールを行う会社で修業をした後、独立しました。その流れもあり、現社長も業務引継ぎ後、10年近く転造盤のオーバーホールを行っていました。

現在はどんな機械でも出張修理をする会社として、年々お客様が増えてきておりますが、当然、過去記事のとおり転造盤の出張修理も承っています。

オーバーホールとは何ぞや?

最近、関東周辺でこの転造盤のオーバーホールを依頼できる企業がないというお客様が急増している模様。「オーバーホール」という言葉は非常に便利ですが、一方であいまいな言葉でもあります。「オーバーホールお願いします。」と言って業者に依頼したとしても、その後にどのような過程で実際に何を行ったのかは全くのブラックボックスで、よく分からないというのが現実ではないでしょうか。

「ただ分解して、掃除しただけ?」

「見た目は新しいけど、ここの部分本当に交換したのかな?」

「オーバーホールしたはずなのに、すぐ故障!」

「オーバーホール依頼先は、遠い地域にあり、もし故障して修理依頼すれば、旅費だけでかなりの金額」

等という声が聞かれます。

一方のオーバーホールができる技術を持つ会社では

「ただオーバーホールって丸投げされても……、どうやって見積を出せばいいの?」

「とりあえず言われたことはやったけど、これで良いのだろうか」

「(ある機械の内部について)確認を取りたいが、お客様に理解してもらえない」

といった声があるのも事実です。

こうした背景から、弊社では「お客様とともに行うオーバーホール」をコンセプトとしてオーバーホールを承っています。

ケーエスアイにとってのオーバーホール

弊社社長は、過去に自ら作業着を着て実際にオーバーホールを行い、その実績は十数台を超えています。現在でも社長オーバーホール済みの転造盤が顧客で稼働しています。その経験から、転造盤のオーバーホールには、全般的に見て約50項目の点検整備項目があることが分かっています。それらについて、お客様と綿密な打ち合わせをしながら、顧客とともに実際のオーバーホールを行っていく、という考えです。

分解・清掃・組み立て・塗装はもちろんですが、油圧、主軸、電気配線など、約50項目においてお客様と綿密な打ち合わせを行います。

「塗装はいらないかな」

「油圧は静かだから大丈夫かな」

「自分で電気部品は交換しているから、手は付けないで」

等のご要望をうかがいながら、

「なんかピッチがずれる。」

「圧力が安定しない。」

といった原因不明の故障の調査、

「この電気部品がないけど、別の後継部品を取り付けたい。」

「この操作部分をこういう形にしたい」

「とにかくばっちり全交換」

といった改造、改良にいたるまで、あらゆる項目についてお客様と相談の上、詳細なオーバーホールの計画を練ります。そして、お客様が「今、本当に望んでいるオーバーホール」の成功した姿を頭に描きながら弊社協力工場に依頼し、オーバーホールの監修を行います。

実際に作業を依頼してから点検や作業の途中で追加の交換部品や作業が生じた場合でも、お客様が理解できるまでしっかりと説明し、納得するまで話し合います。さらには、弊社は出張修理を得意としていますので、しっかりとしたアフターフォローも行えます。これが弊社の強みです。

で、今回のオーバーホールをご紹介

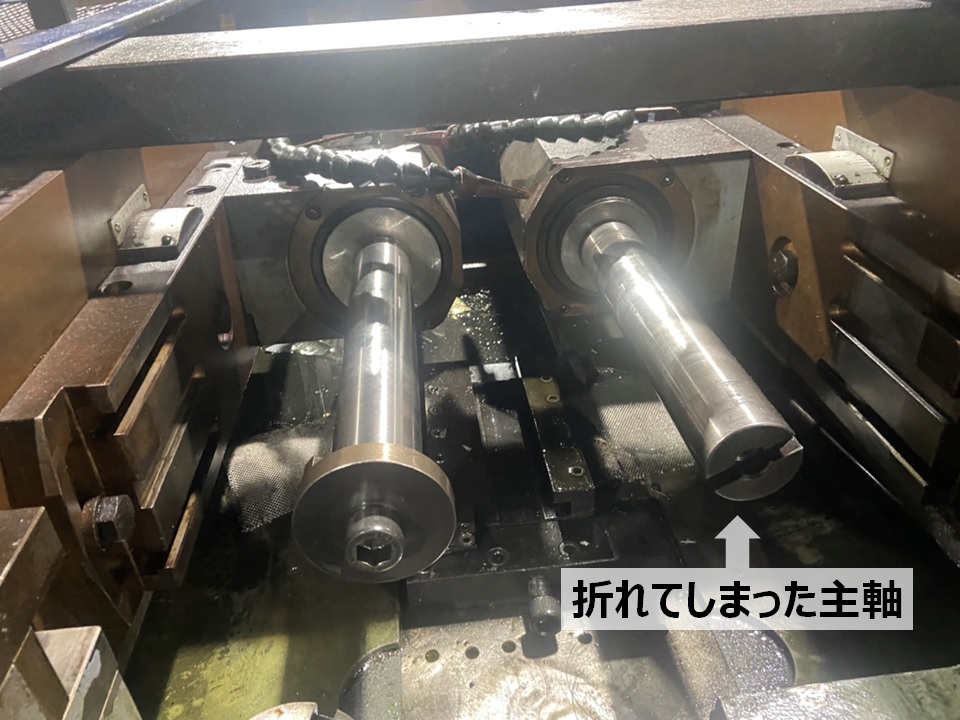

今回承った転造盤のオーバーホール。きっかけは「なんかピッチがずれて、製品が安定しない」というものでした。「オーバーホールしてほしいが、どこにも頼めない、助けてほしい」との声を聞き、早速訪問し、件の転造盤を確認しました。

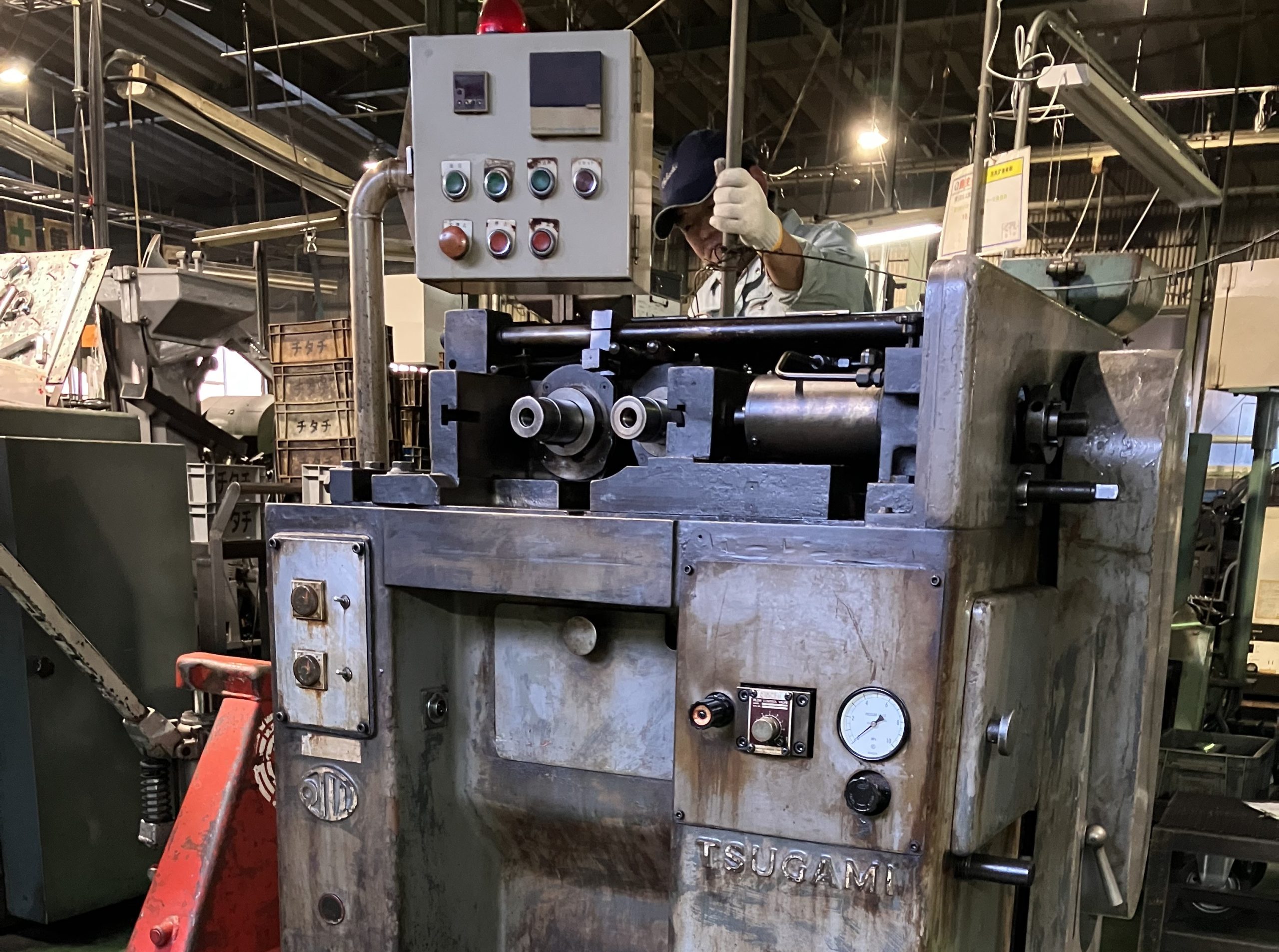

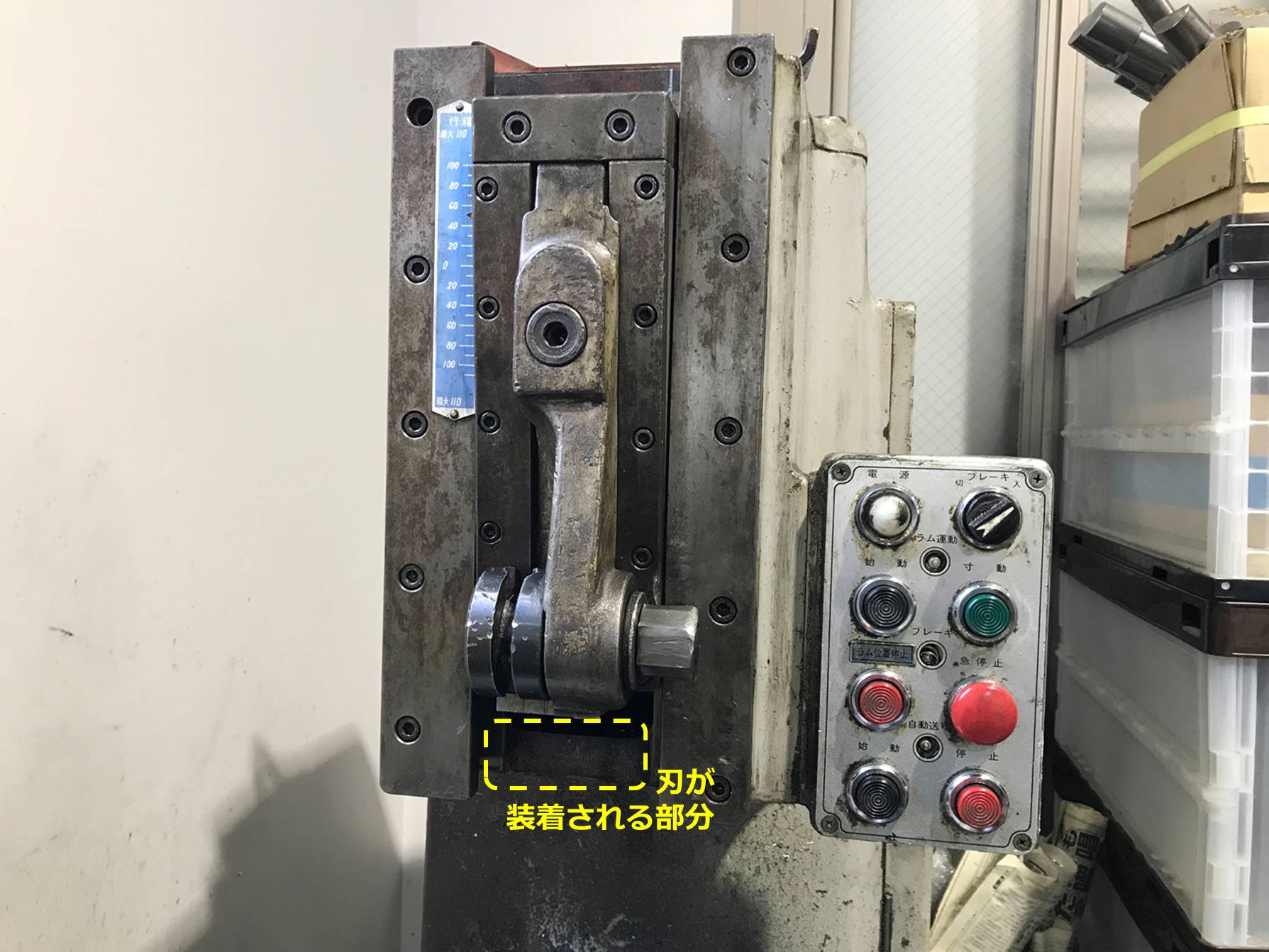

今回オーバーホールが必要となった転造盤

そして、綿密な打ち合わせの結果、

・分解清掃組立

・塗装はしない

・油圧は既存のまま

・主軸部の部品は交換

という、大枠での方向性が決まりました。さらにマニアックな打ち合わせも行いながら、主軸部分を中心とした、延べ20項目を超える中規模オーバーホールを行いました。

※ちなみに……50項目すべてに対応する大規模オーバーホールだと、新品同様の転造盤に生まれ変わります

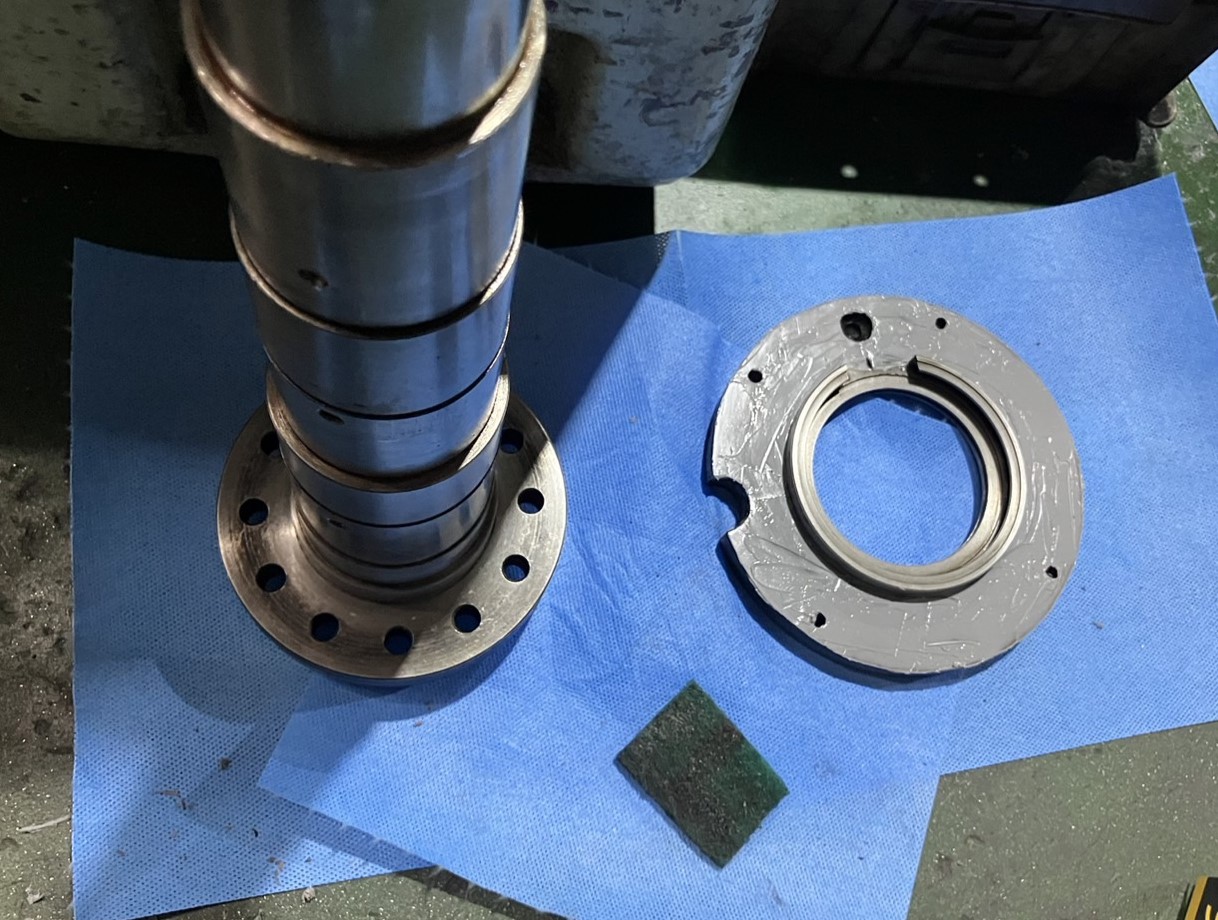

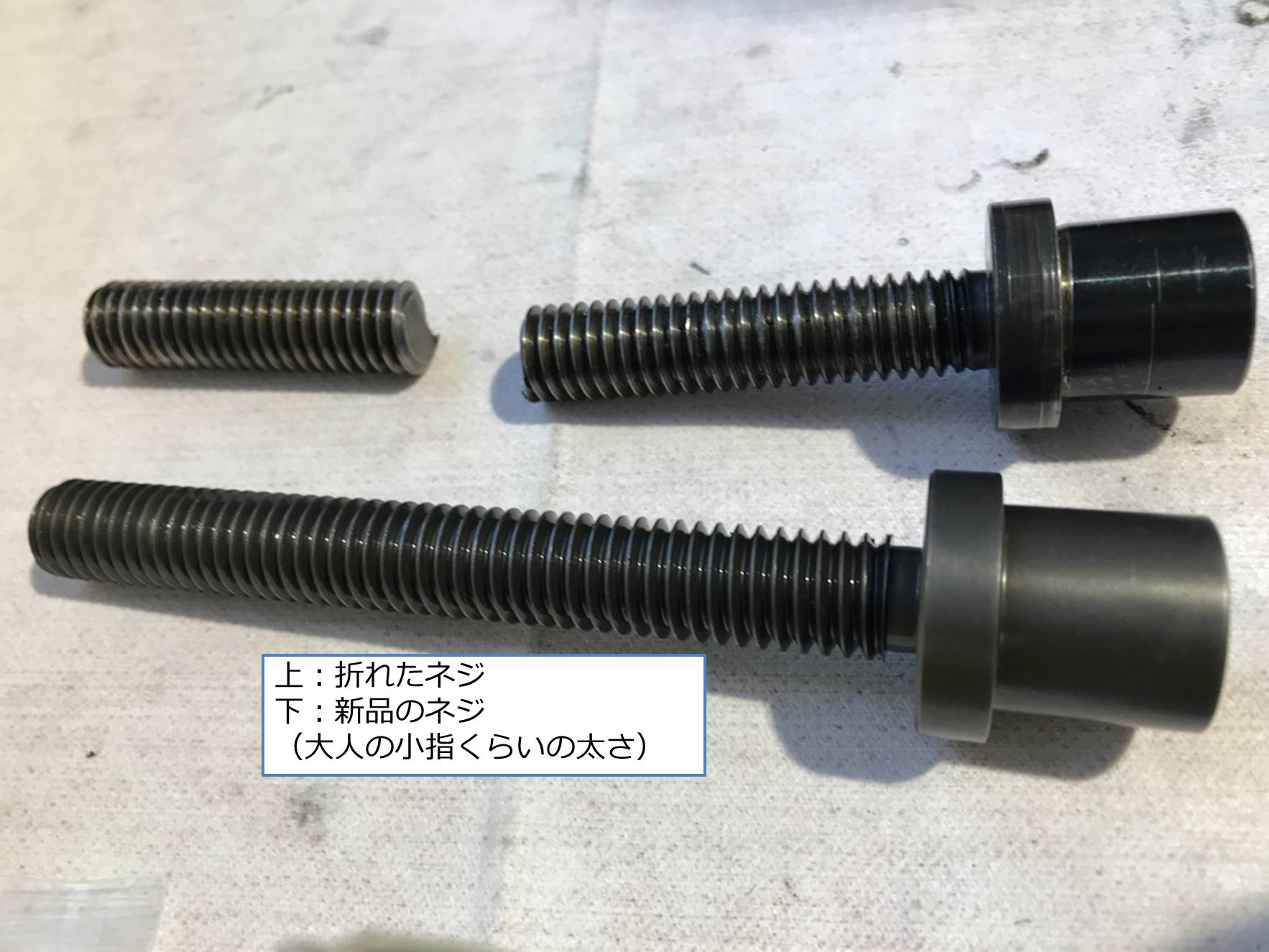

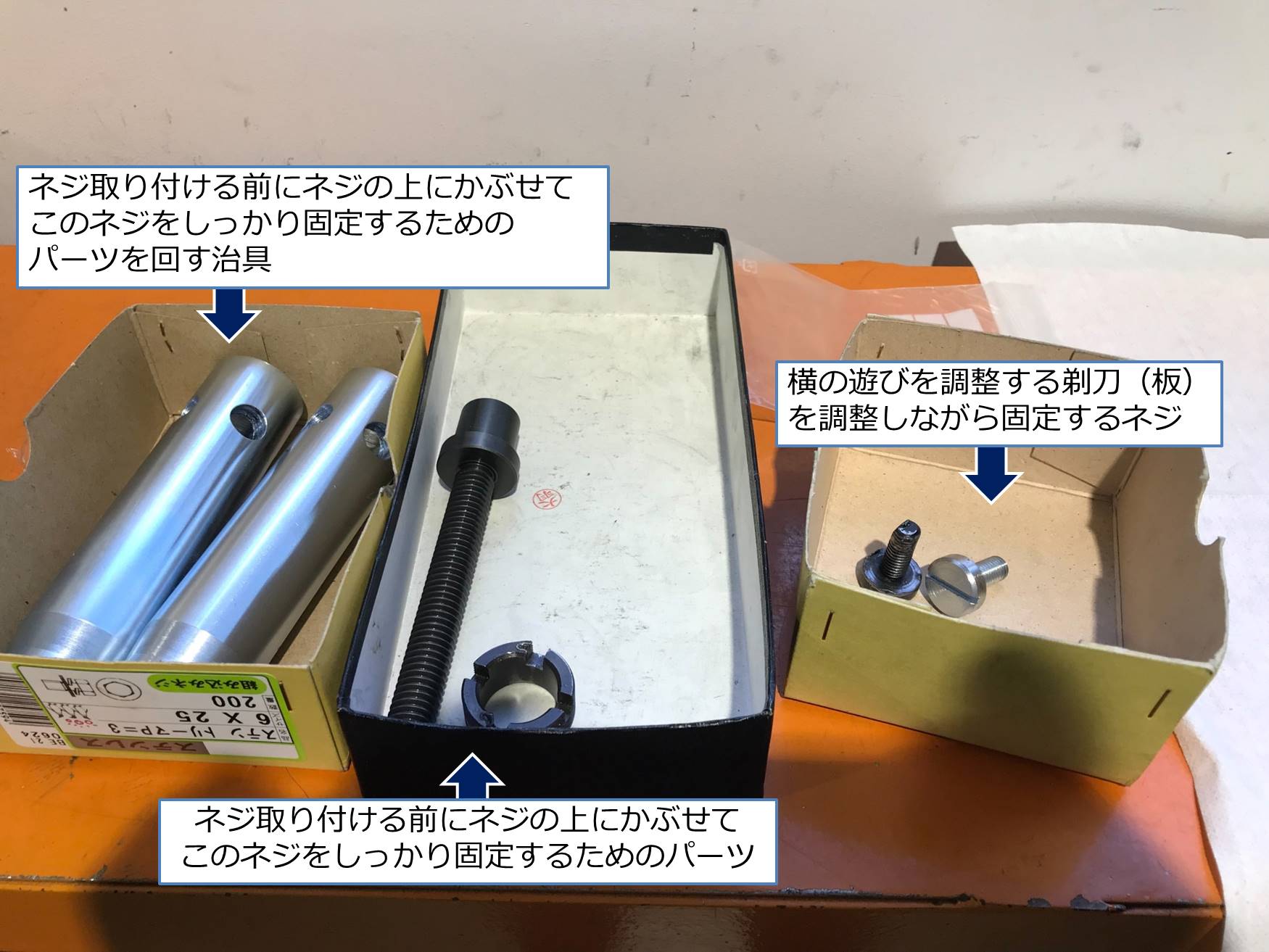

交換のために取り出した部品たち

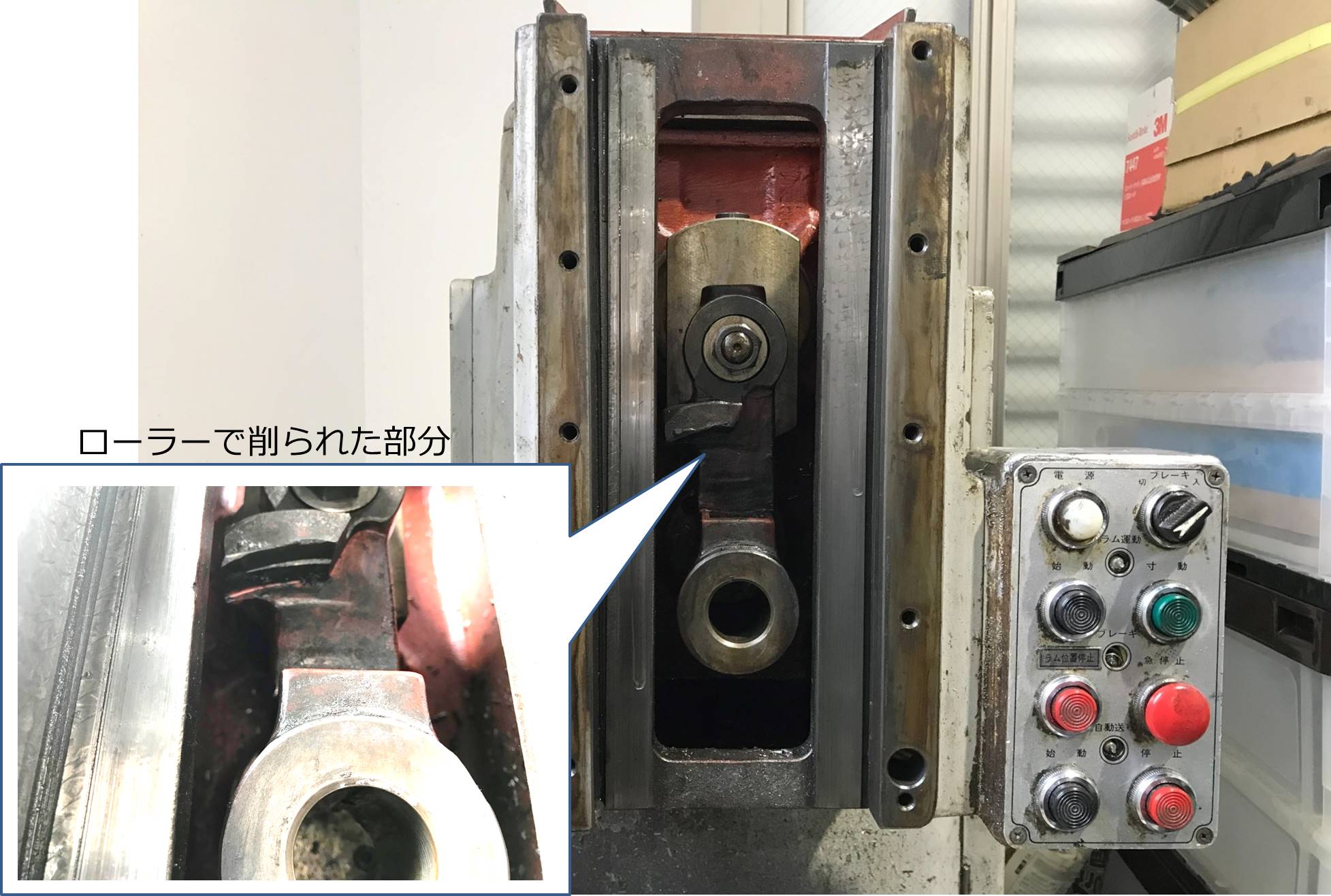

分解して、じっくり点検してみると…

オーバーホールが始まって1か月が経過したころ、協力工場から、当初の予定には無かった作業の提案がありました。

「油圧ポンプが老朽化してわずかに空気が入り込んでいる。このままでも動作はできるけど、近い将来、圧力が安定しなくなるので交換を推奨する」

「電気部品の一部に旧規格の物が取り付いている。今後のことを考えたら、今のタイミングで新規格のものに変えても良いのでは?」

とのこと。予定には無かった部品の交換作業が、2か所必要となりそうです。

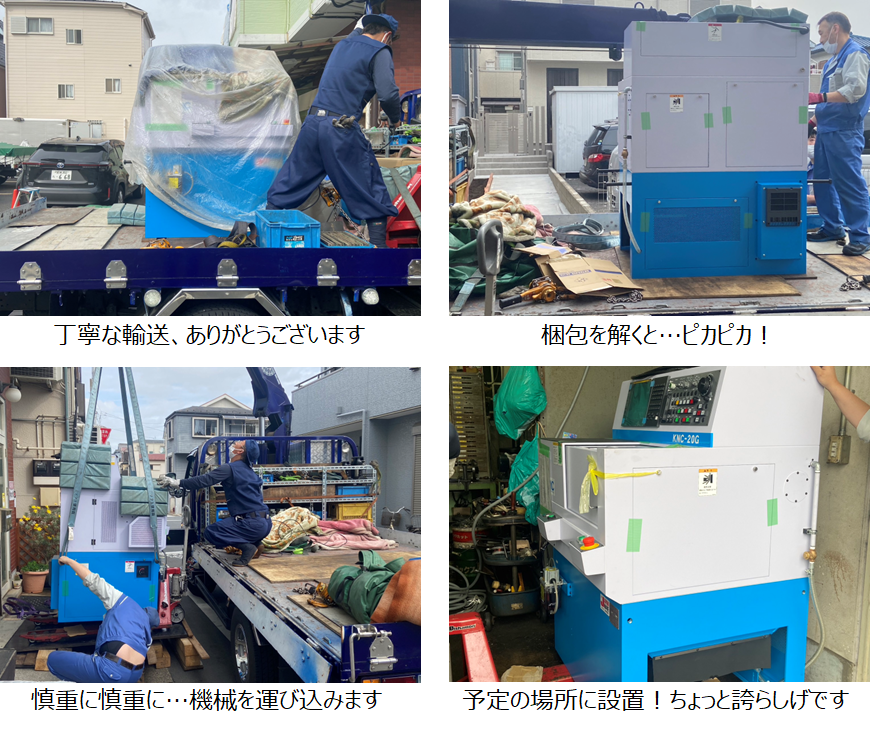

全分解された転造盤

※今回オーバーホールを行った実物は異なる転造盤ですが、これと同様にすべて分解しました

そこで弊社は、この部品が壊れるとどのように製造に影響が出るのかを説明すると同時に、いずれ弊社出張修理で行った場合に必要な期間や費用をご提示しました。その結果、今回は2つとも交換することとなりました。

もちろん、上記の部品交換を行わず、オーバーホール完了後は完全に部品が壊れるまで使用し、いずれ弊社で交換作業を行うという選択肢もあります。しかし、

●今回部品交換が追加になってもお客様の予算内だった

●いずれ壊れることが分かっているならまとめて修理しておきたいというお客様のご希望があった

こうした理由で、今回はオーバーホール+2つの部品交換を行いました。

オーバーホール作業終了後、実際にお客様に材料、工具などを持ち込んでいただき、試運転を行いました。約100個の材料を加工していただきましたが、製品は安定した仕上がりとなり、お客様も満足されたご様子です。また実際の費用も、作業項目を限定して行ったためリーズナブルに終えることができました。

メジャーな技術から「ニッチな技術」へと様変わりした、転造盤オーバーホール

転造盤は古くから国内に存在していて、ネジやローレットといった加工を行うために必要不可欠な機械です。30年前は、この機械の修理やオーバーホールを行う方々が沢山いましたが、職人さんの高齢化や後継者問題等の結果、関東ではあまり見かけなくなりました。

(おそらく関東で、転造盤のオーバーホールの知識を習得している現役は、弊社社長だけかもしれません。)

弊社は今年で設立40年ですが、社長はまだ50代前半で、この業界では若手に属していますので、まだ数十年は対応できます。(弊社が倒産廃業しなければの話ですが)

天然記念物を保護する気持ちで、是非お気軽にご連絡ください。