株式会社ケーエスアイでは、週に1回、対面での打合せをしています。6月最初の打合せのとき、中島氏から「来週あたり、イタリア製の工作機械の修理があるよ」という話がありました。

うーむ。椿さん、取材に行きたいのはヤマヤマなのですが、スケジュール的に行けそうにありません。

というわけで、今回も中島氏に自ら写真を撮ってもらい、後から修理の概要説明を受けることにしました。

中島氏、イタリア製の工作機械とご対面

今回の修理先は、自社からほど近い墨田区。

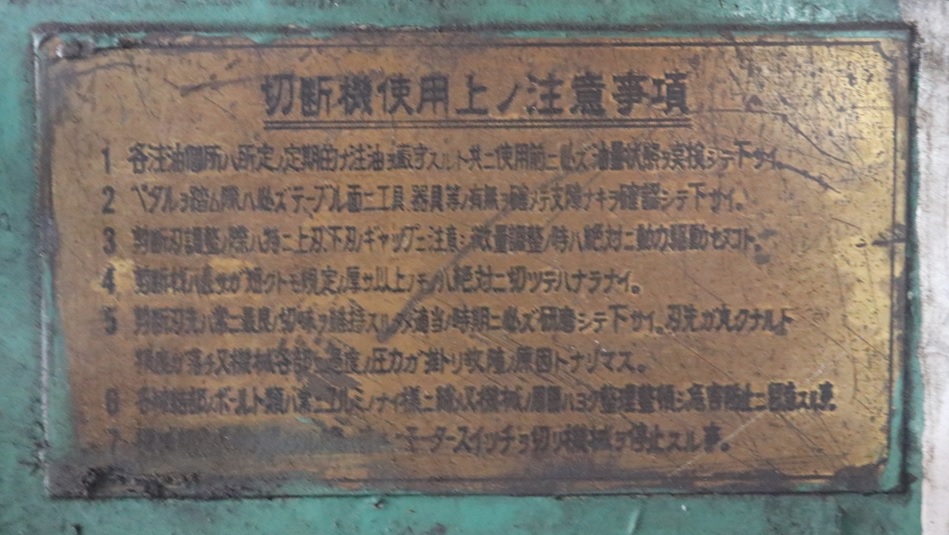

こちらのお客様の工場には、Made in Japan の工作機械もありますが、今回の修理対象は「イタリアORT社製 2ロール転造盤」です。

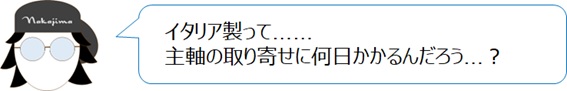

最初、お客様から連絡をいただいたときに「主軸がボッキリ折れた」とうかがったそうです。

中島氏はこのとき、

と考えたそうです。そりゃそうですよね。国内メーカーでも、発注すると数日以上かかりますし、「今から取りに行きます!」というのも難しい距離です(海を渡るし…)。

しかし、お客様は今すぐにでも修理をご希望の様子。よくよく聞いてみると、この機械は以前にも同じ個所の修理をしたことがあるとのこと。その時の教訓からか、「主軸はいずれ折れるもの。それなら予備を持っておこう」ということになり、新品の主軸をお持ちなのだそうです。

修理箇所は分かりましたが、ひとまずは詳しく確認しないと。というわけで中島氏は早速、お客様の工場を訪問しました。

主軸以外にも交換すべき箇所を発見

さて、中島氏はお客様の工場に到着すると、さっそく機械と会話しながら修理箇所を念入りに調べます。

<ボッキリ折れてしまった主軸を確認しているところ>

主軸が折れているのは、すぐに分かりました。理由は金属疲労。そして、前受けがヘタってしまったことも関係しているようです。

さらに、いろいろ調べてみると、どうやらベアリングもダメになっている様子。これはまとめて修理しないと、きちんと動かすことは難しそうです。中島氏はすぐに、新品のベアリングを手配します。

いよいよ、壊れたパーツを交換

数日後、中島氏は届いたベアリングをもって、再びお客様の工場へ向かいました。

まずは機械を分解しながら、交換するパーツ(主軸、ベアリング)をどんどん取り外していきます。

<折れてしまった主軸を取り外したところ>

……しかし、こんなに太くて頑丈な金属の棒が、これほどボッキリと折れてしまうって、どれだけ無理な力がかかったのでしょうか。日本製とかイタリア製とか関係なく、やはり金属を加工する工作機械って、ものすごいパワーが出るものなんですね。以前、別のお客様のところでも「ボッキリ折れた軸」を見たことがありますが、その時と同様、ちょっと恐ろしい気がしてきます。

この機械は2ロール転造盤なので、加工している間は常に、ここともう1本の主軸に振動や圧力が加わっていますから、ある程度の年数が経てば必ず「金属疲労」は起こります。結果、今回のように「ボッキリ」と折れてしまうのだそうです。

さて、主軸が外れたら、今度はベアリングです。取り外したベアリングと新品を、並べてみました。違いが分かりますか?

<新旧のベアリング>

ベアリング交換が終わったら、今度はいよいよ新しい主軸を機械に取り付けていきます。

<新品の主軸>

後は元通り組み立てて試運転して……のはずなのですが、組立はそれほど簡単ではなかったそうです。

イタリア製だから、というわけではなく、主軸がなかなか入っていきません。元々、かなりみっちりと嵌っているパーツではありますが、今回は中島氏一人で修理にうかがっていたこともあり、押し込む力は一人分しかありません。新しい主軸を傷つけないよう慎重に扱いながら、最後は少しずつ叩きながら入れたのだそうです。

さて、元通り組み立てが終わったところで、お客様に協力していただきながら、試運転。動き、音、振動など特に問題もなく、元通り動くことを確認して、今回の修理は完了です。

今日もまた、お疲れ様でした!

そういえば、会社の中に「転造ダイス」がいくつもあったけど、アレが「硬質の金型」なのか!

そういえば、会社の中に「転造ダイス」がいくつもあったけど、アレが「硬質の金型」なのか!

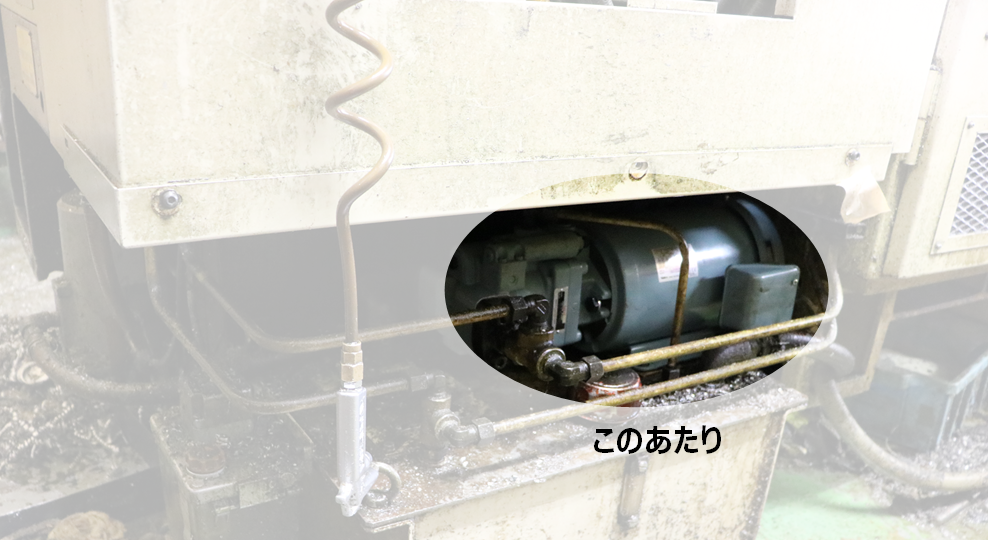

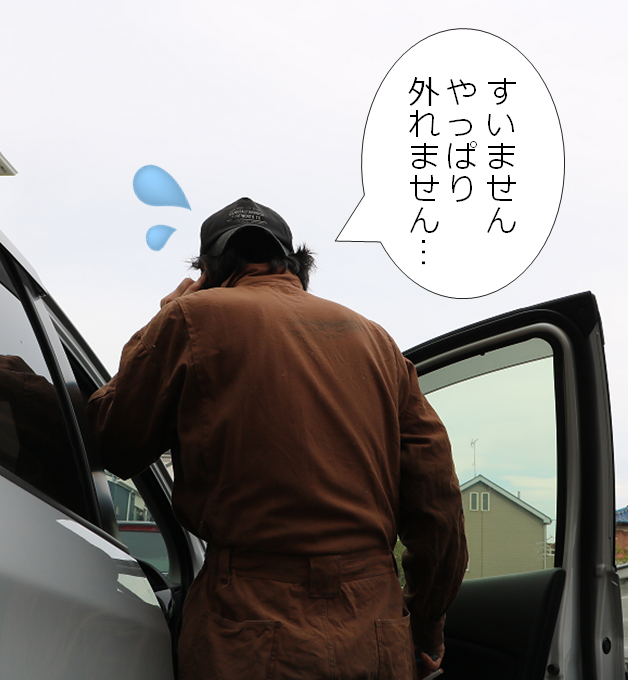

すいません、サーボモーターが外れないんですけど…

すいません、サーボモーターが外れないんですけど… ●●を▲▲すると外れると思いますよー

●●を▲▲すると外れると思いますよー

な、なんですと!?そんな裏技が!!

な、なんですと!?そんな裏技が!!